1. D efinition

Technische Holzpaneele sind Verbundplattenprodukte, die aus Holz- oder Nicht-Holz-Pflanzenfasern durch Prozesse hergestellt werden, einschließlich mechanischer Trennung, Trocknung, Klebstoffanwendung, Bildung und heißer Pressung.

Kernvorteile:

Ersetzen Sie festes Holz, lindern Sie Holzressourcenknappheit

Große Abmessungen, gleichmäßige Struktur, minimale Verformung

Funktionelle Verbesserungen möglich (flammenretardante/feuchtigkeitsbeständige/antibakterielle)

2. Primäre Arten von technischen Holzpaneele

2.1 Klassifizierung nach Rohstoff und Prozess

Typ | Rohstoff | Strukturelle Merkmale | Dichte (kg/m³) |

Sperrholz | Rotierende Furniere | Odd-Numbered Cross-Laminat-Schichten | 450-650 |

Faserplatte | Holzfasern (raffiniert zu Bellstoff) | Homogen, nicht schichtlich | Hartfächer> 800 |

MDF 600-800 |

Softboard <450 |

Partikett | Holzflocken/Chips | Feine Oberfläche + grobe Kernpartikel | 550-750 |

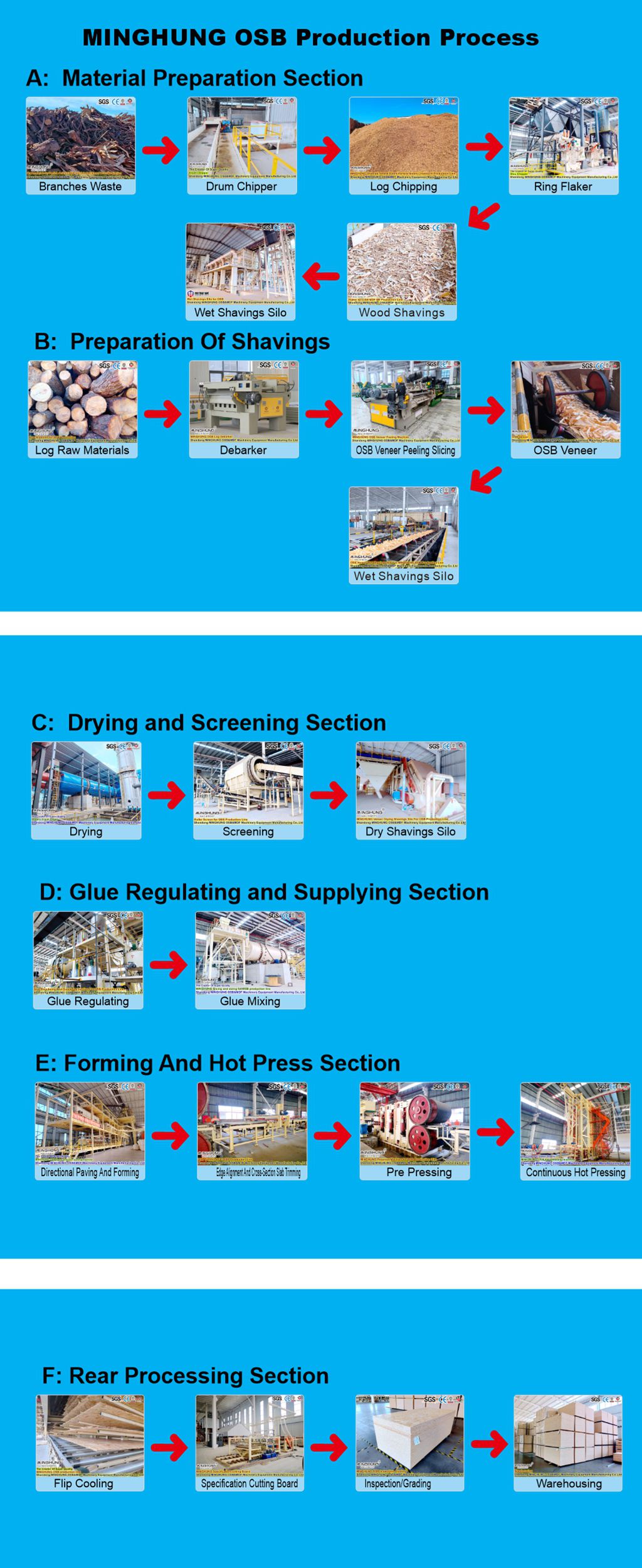

OSB | Stränge (Längenbreitenverhältnis> 3) | Oberflächenstränge longitudinal orientiert + kreuzorientierter Kern | 600-680 |

Blockbrett | Feste Holzstreifen + Furniergesichter | 'Sandwich ' Kernstruktur | 450-550 |

2. 2 Funktionale Klassifizierung

Strukturpaneele (z. B. OSB -Konform mit ASTM D1037)

Dekorative Substrate (z. B. MDF für PVC/Holzfurnier -Overlays)

Spezialpaneele: Flammenretterant (Sauerstoffindex> 30%), feuchtigkeitsresistent (Dicke Schwellung <10%)

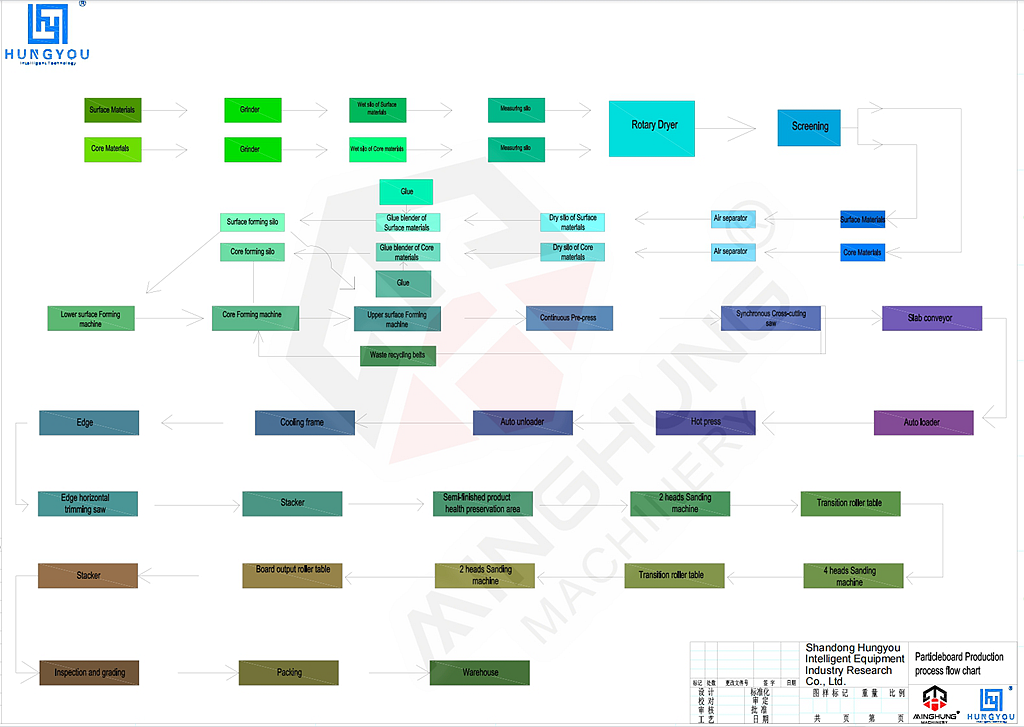

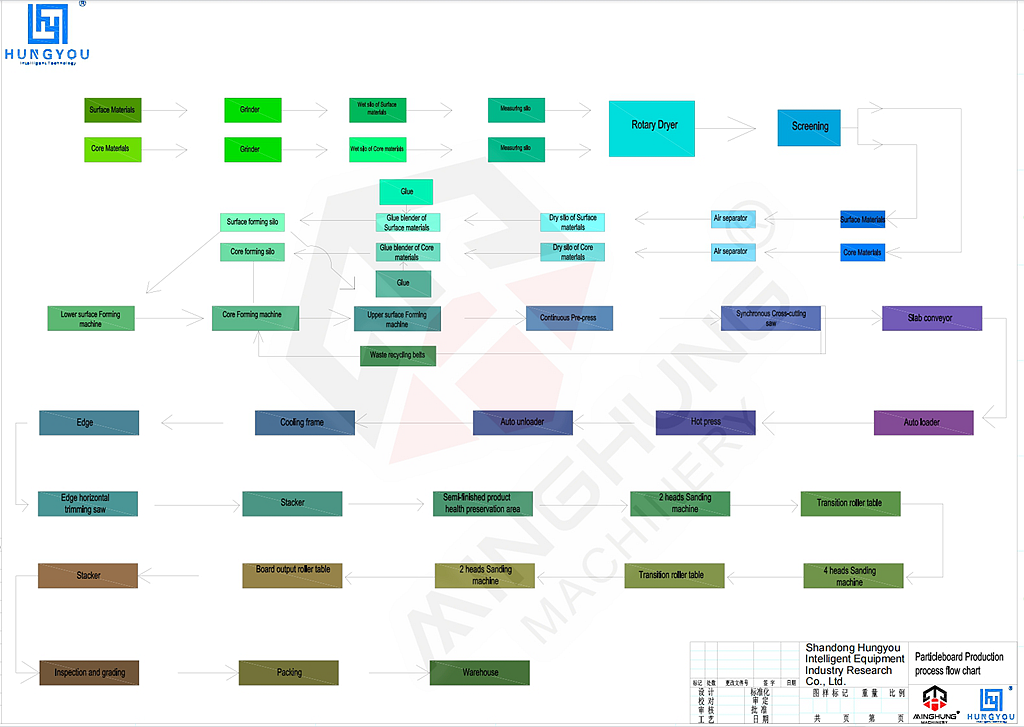

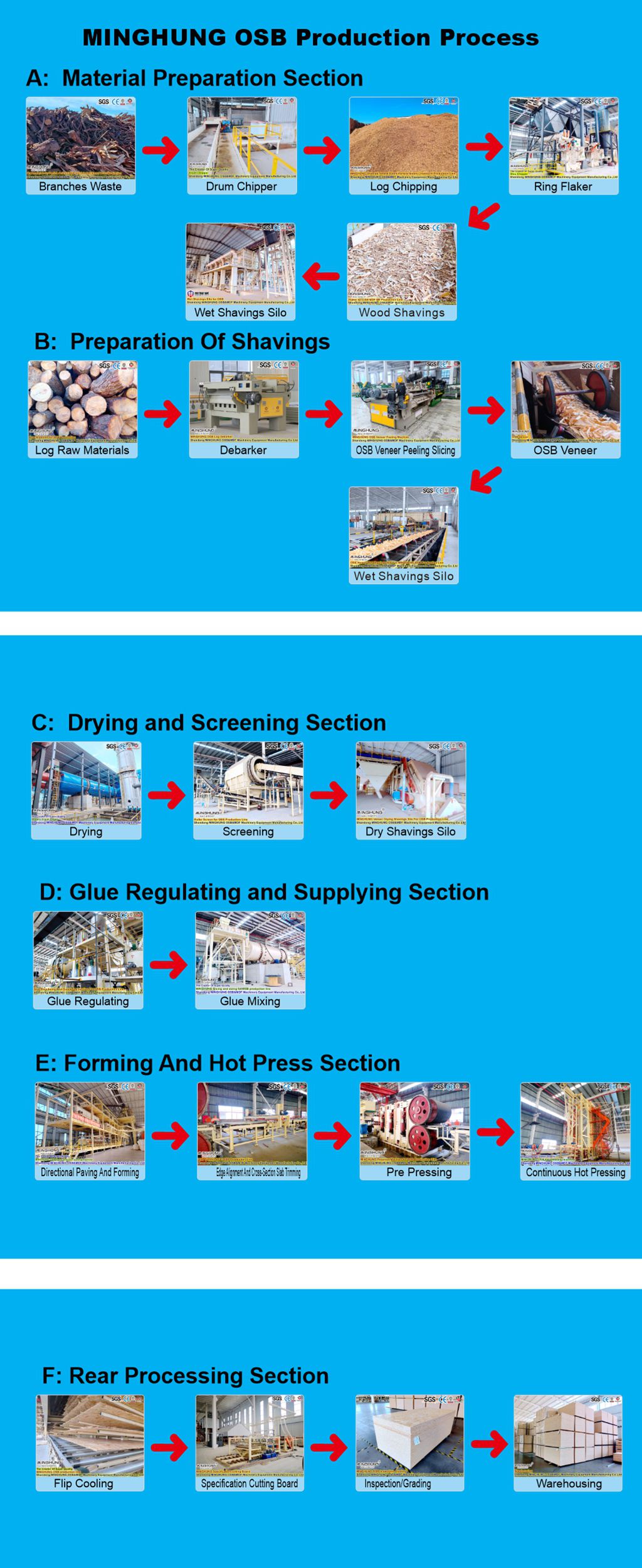

3. Produktionsprozess für einentwickelter Holzplatte

Protokolle-> Debarking & Chipping-> Faser-/Partikelvorbereitung-> Trocknen-> Klebstoffmischung-> Forming-> Vordringen-> heißes Drücken-> Kühlung-> Trimmen & Schleifen-> Bewertung und Verpackung

Schlüsselprozessdetails

Verfahren | Technische Anforderungen | Ausrüstungsbeispiele | Qualitätskontrollpunkte |

Rohstoffzubereitung | Holzfeuchtigkeit <8% | Drum Chipper / Raffiner | Qualifizierte Partikelgrößenrate> 95% |

Klebstoffmischung | Kleberabdeckung> 90% | Ringmixer | Solider Harzgehalt: 8-12% |

Bildung | Dichteabweichung <± 3% | Mechanische/luftforschende Station | Längsdichte -Gradient |

Heißes Pressen | Temperatur: 180-220 ℃, Druck: 2-5mpa | Kontinuierliche Flachdruck- / Multi-Opening-Presse | Aushärtungszeit = Dicke × 1,2 min/mm |

Nachbearbeitung | Schleifentfernung: 0,2-0,5 mm/Gesicht | Weitgästeschleifer | Dicke Toleranz: ± 0,1 mm |

Ⅱ. Kerntechnologie der kontinuierlichen flachen Presse

1. grundlegende Definition

Die kontinuierliche flache Presse ist die Kernausrüstung in der Produktionslinien auf Holzbasis (MDF, Partikett, OSB). Es ermöglicht eine kontinuierliche Drücke von 24/7 über Stahlriemenvermittlung, wobei die Liniengeschwindigkeiten 30-100 m/min erreichen-die Effizienz des Dreifachs im Vergleich zu Chargenpressen.

2. Kernstruktur

Stahlriemensystem: Zwei hitzebeständige (250 ° C) Legierungsgurte mit Nicht-Schichtbeschichtungen

Modulare Heizplatten: Segmentiertes Design (typischerweise 12-30 Module), jeweils unabhängig gesteuert:

Hydraulikdruck: 0-10 mPa einstellbar (Eingabestone> 8MPa, Ausgangszone <2mpa)

Temperatur: Wärmeöl/Dampferwärmung (180-230 ° C ± 1 ° C)

Dickenkontrolle:

Laserscanner überwachen die Dicke in Echtzeit (Genauigkeit ± 0,05 mm)

Servohydraulikzylinder passen Plattenlücken dynamisch ein

3. Workflow

Getrocknetes Rohstoff → Formierung → Vordringen → kontinuierliches heißes Pressen (Gradientendruck/Temperatur) → Schneiden → Kühlung und Stapelung

Prozessfunktionen:

Gradientenpressung: hoher Temperatur/Druck beim Eintritt (Schnellharzaktivierung), niedrig am Ausgang (Verleihende)

Dichteoptimierung: Variation der Längsdichte <3% (vs.> 8% in herkömmlichen Pressen)

Trockner

Mattenformmaschine

kontinuierlicher Vorabdruck

kontinuierliche heiße Presse

Cross Cut Saw

Trocknerregal

Ⅲ. Intelligente Technologieintegration

1. Smart Sensing Layer

Multi-Sensor-Netzwerk:

Infrarot-Wärmekameras: Echtzeit-Temperaturfeldüberwachung (0,5 ° C-Auflösung)

Mikrowellenfeuchtigkeitsdetektoren: Online -Messung (± 0,3% Genauigkeit)

Akustikemissionssensoren: Anomalie -Schwingungserkennung

2. Intelligente Entscheidungsschicht

Selbstoptimierungsprozessparameter:

Harzhärtungsmodelle basierend auf Deep -Lernen, die die Temperaturprofile dynamisch einstellen

Fallstudie: 12% kürzere Pressezeit und 15% Energiereduzierung für 18 mm OSB

Digitales Twin -System:

Virtual Press spiegelt den Status der physischen Ausrüstung wider

Vorhersagewartung: 72-stündige Frühwarnung für hydraulische Fehler

3.. Smart Execution Layer

Adaptive Kontrolle:

Intelligente Gürtellenkung: Laserpositionierung + pneumatischer Servo (Genauigkeit ± 0,1 mm)

Druckkompensation: automatisch eingerichtet Moduldruck anhand von Materialschwankungen (Antwort <50 ms)

4. Cloud-Edge-Architektur

Edge Computing: Echtzeit-Befehlsausführung (<10 ms Latenz)

Cloud Big Data: Historische Daten trainiert Optimierungsmodelle, die multi-faktorische Wissensaustausch ermöglichen

Ⅳ. Technologische Vorteile und Branchenauswirkungen

1. Durchbruchleistung

Parameter | Konventionelle Presse | Intelligente Presse |

Dicke Toleranz | ± 0,3 mm | ± 0,1 mm |

Energieverbrauch | 180-220 kWh/Tonne | 130-150 kWh/Tonne |

Produktwechsel | 30-60 Minuten | <5 Minuten |

2. Typische Anwendungen

Customized Production: Eine Linie behandelt sowohl HDF (2,5 g/cm³) als auch leichte Partikeldoardboard (0,6 g/cm³)

Herstellung von Zero-Defect: AI Sehvermögen erkennt Oberflächenfehler (> 99,2% Genauigkeit)

CO2-Fußabdruckmanagement: Echtzeit-Energie-/Kohlenstoffverfolgung für die grüne Produktion

Für weitere Informationen, willkommen, werden wir Ihnen schnell antworten und mit Ihnen funktionierende Videos anbieten.

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -Mail: osbmdfmachinery@gmail.com