|

Konfiguration der Produktionslinienausrüstung

Die Herstellung von hochfestem, rissresistenten Partikett mit einer jährlichen Kapazität von 100.000 m³ erfordert eine vollständige Produktionslinie mit fortschrittlicher Technologie, einem hohen Grad an Automatisierung und präziser Koordination zwischen allen Abschnitten.

Die gesamte Produktionslinie kann in sechs Hauptsysteme unterteilt werden: Rohstoffzubereitung, Partikelvorbereitung, Trocknen und Sortieren, Kleben und Mischen, Formen und Drücken und Fertigstellen.

1. Rohstoffzubereitungssystem

Drum Chipper : Wird verwendet, um rohe Baumstämme, Zweige und andere Holzmaterialien in Holzchips zu spalten, die den Prozessanforderungen entsprechen. Seine Kapazität muss nachfolgende Abschnitte übereinstimmen und einen hohen Durchsatz und eine gleichmäßige Chipgröße erfordern.

DEBARKER (bei Verwendung ganzer Protokolle): Entfernt die Rinde, die sich negativ auf die Kraft- und Bindungsleistung des Boards auswirkt. Dies ist eine Voraussetzung für die Gewährleistung hochwertiger Bretter.

Chip-Bildschirm: Bildunterlagen die produzierten Chips, sodass akzeptierte Chips in die nächste Stufe fortfahren können, während übergroße Chips zur Wiederverstößen zurückgesandt werden.

2. Partikelvorbereitungssystem - Der Kern der hohen Festigkeit und des Risswiderstandes

Ringblätter: Planen Die gereinigten Holzchips in Flocken mit angegebener Dicke. Dies ist ein wichtiges Gerät, das die Qualität der Partikelmorphologie bestimmt. Ausgezeichnete Partikelform, gleichmäßige Dicke und glatte Oberflächen sind wichtig, um 'hohe Festigkeit' und 'Risswiderstand' zu erreichen. '.

Partikelmühle/Raffinerer: Wird verwendet, um feinere Partikel für die Kernschicht zu produzieren und eine 'Graduierte Struktur zu erreichen', wobei feine Oberflächenpartikel Glätte und koarigere Kernpartikel sorgen, liefern Stärke.

Partikel -Screening -System: eine äußerst wichtige Phase. Multi-Deck-Vibrationsbildschirme trennen Partikel genau in Oberflächen- und Kernschichtfraktionen. Eine genauere Trennung führt zu einer eher rationalen Querschnittsstruktur, einer höheren Oberflächenqualität und einer stärkeren Rissbeständigkeit.

3. Trockungs- und Sortiersystem

Rotationstrommeltrockner: Typischerweise sind drei ausgestattet (eine für Oberflächenpartikel, eine für Kernpartikel, einen Standby). Sie reduzieren den Partikelfeuchtigkeitsgehalt genau von ~ 40%-60%auf 2%-4%. Die Trocknungsstabilität wirkt sich direkt auf die nachfolgende Kleber- und Brettqualität aus.

Wind Sifter: Entfernt weiter nach dem Trocknen Verunreinigungen und überschüssige Bußgelder, um eine effiziente Nutzung der Klebstoff und die Stärke des Boards zu gewährleisten.

Trocknersystem

vibrierender Bildschirm

4. Aufkleben und Mischsystem

Waagesystem: Misst genau das Gewicht der getrockneten Oberfläche und Kernpartikel für kontinuierliche und stabile Ausgabe.

Klebküche: Wird zum Vorbereiten und Speichern von Klebstoffen (typisch modifizierte Harnstoffformaldehydharz oder MDI) verwendet. Die Verwendung von MDI -Klebstoff kann die Feuchtigkeitsbeständigkeit und -festigkeit erheblich verbessern, jedoch zu höheren Kosten.

Hochgeschwindigkeitsmischungen: Wird zum separaten Auftragen von Klebstoff auf Oberflächen- und Kernpartikel verwendet. Die atomisierte Sprühtechnologie sorgt für die gleichmäßige Beschichtung für jedes Partikel. Dies ist der Kern, um die interne Bindungsstärke und die Verhinderung der Delaminierung zu gewährleisten.

5. Formation und Presssystem - das 'Herz' der Produktionslinie

Mechanisches erstere: Verwendet ein Multi-Head-Formungssystem, um eine Absolventenstrukturbildung (feinkoarseson) zu erreichen. Dies bildet die Grundlage für die hochfeste, rissresistente Brettstruktur.

Kontinuierlicher Vorabdruck: Komprimiert zunächst die flauschige Matte, um Luft zu entfernen, den Transport zu erleichtern und den Einstieg in die Matte in die Presse zu verhindern.

Continuous Press: Dies ist das absolute Kernausrüstung, um die jährliche Kapazität und hohe Qualität von 100.000 m³ zu erreichen. Im Vergleich zu Multi-Opening-Pressen bieten kontinuierliche Pressen höhere Effizienz, einheitliche Dichte, konsistente Längsschnitt- und Querfestigkeit, extrem glatte Oberflächen und niedrige Reststress, wodurch das Risiko einer Verformung und des Risses stark verringert wird. Ihre Länge und Öffnung müssen auf der Grundlage von Kapazität und Produktdicke genau gestaltet werden.

Mattenformmaschine

vor der Presse

kontinuierliche Pressemaschine

6. Veredelungssystem

Kühlung und Sternkühler: Kühlen Sie die heiß gepressten Bretter auf Raumtemperatur, heilen Sie den Klebstoff und füllen Sie die interne Spannung frei, um eine Verformung zu verhindern.

Stacker: Stapelt automatisch die abgekühlten Bretter.

Schleiflinie: Verwendet normalerweise einen breiten Gürtelschleifer mit mehreren Köpfen (z. B. 6-8 Köpfen), um die endgültige Boardendicke und -glattheit genau zu steuern und ein perfektes Substrat für die weitere Verarbeitung zu bieten.

Cross Cut Saw: Sägen den kontinuierlich hergestellten Board-Streifen in die erforderlichen Größen.

Qualitätskontrollsystem: Online-Erkennungsgeräte (z. B. Continuous Density Profiler) überwacht die Dichteverteilung des Boards in Echtzeit und sorgt für eine konsequente Qualität für jedes Board.

Trocknerregal

Schleifer

Cross Cut Saw

Zusammenfassung: Schlüsselgeräte und -prozesse zum Erreichen von 'hochfesten und crack-resistenten ' Eigenschaften

1 ..

2. Präzise Klassifizierung und Formung (Screening + mechanischer ersterer): Erzeugt die ideale Absolventenstruktur - Oberflächenmaterial sorgt dafür, dass glattes Materialsmaterial eine Stärke sorgt.

3.. Hochleistungsklebstoffe (Klebsystem mit MDI-Fähigkeit): Die Verwendung modifizierter Harze oder MDI verbessert die mechanischen Eigenschaften und die Feuchtigkeitsbeständigkeit.

4. kontinuierliche Presse (kontinuierliche Presse): Gewährleistet eine extreme Dichte Gleichmäßigkeit und minimaler Reststress, wobei die Probleme mit Riss- und Deformation grundlegend gelöst werden.

5. Präzise Kühlung und Konditionierung (Kühlstern): Veröffentlicht interne Spannung und stabilisiert die Leistung der Platine.

|

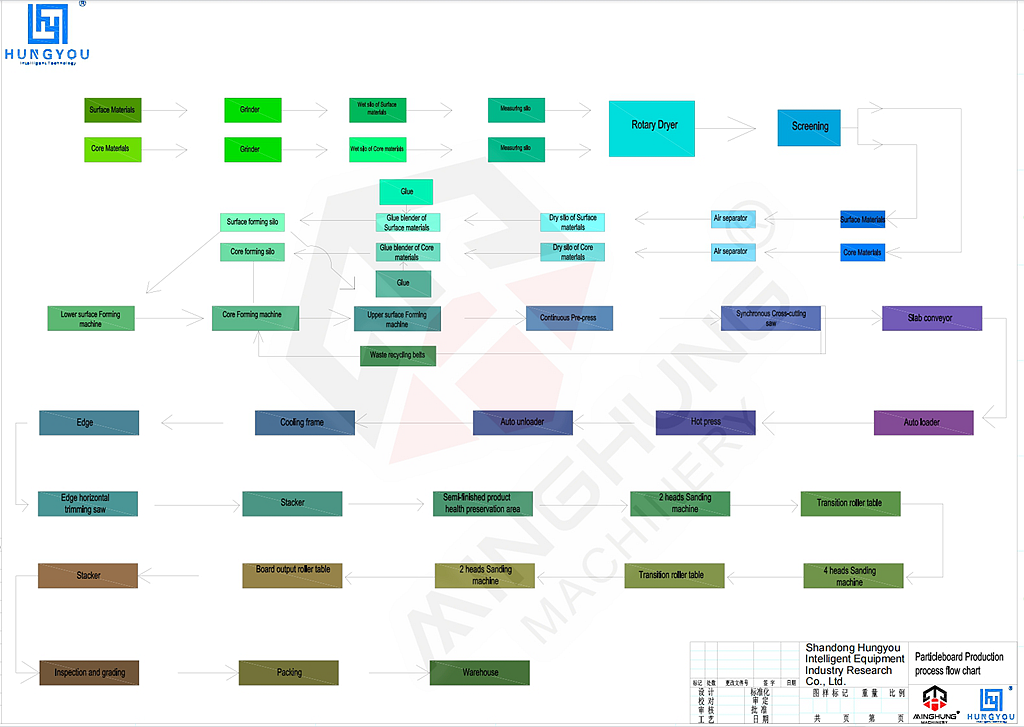

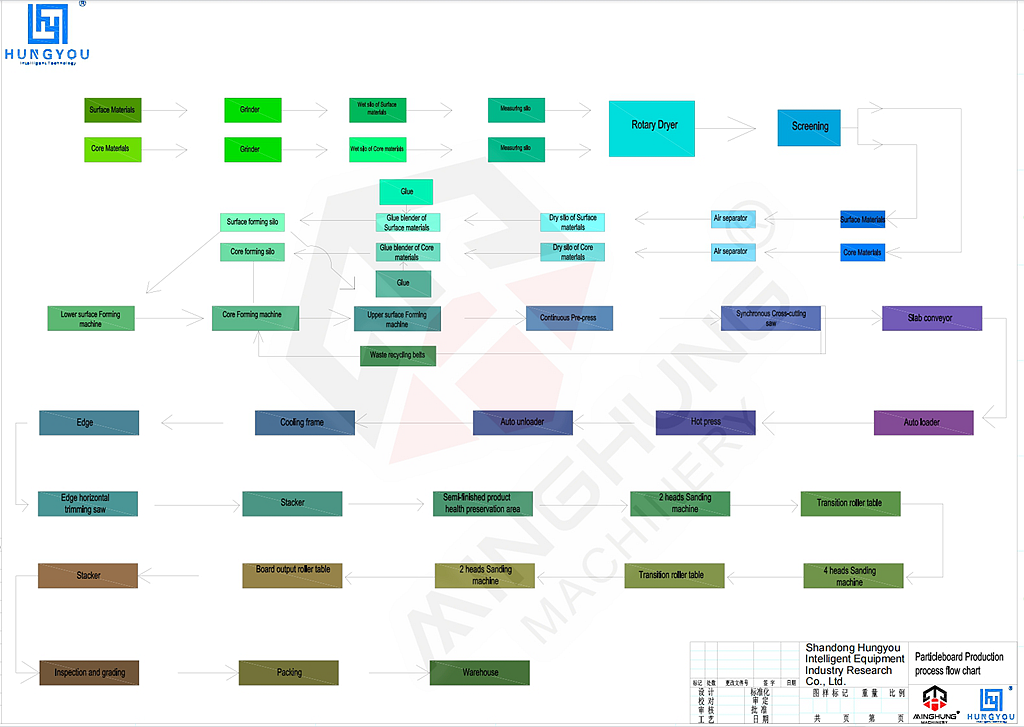

Produktprozess

Dieser Produktionsprozess ist stark automatisiert und kontinuierlich und sorgt dafür, dass die Partikelscheibe eine hohe Festigkeit und einen hervorragenden Risswiderstand besitzt. Die Kernprinzipien umfassen präzise Rohstoffhandhabung, ideale Partikelmorphologie, Abschlussstruktur und gleichmäßige und stabile heiße Presse.

1. Rohstoffzubereitung

Rohstämme oder Holzreste (z. B. Chips, Späne) werden durch Debarking und Chipping verarbeitet, um saubere Holzchips zu erstellen, die technische Spezifikationen entsprechen.

2. Partikelvorbereitung und Screening

Die gewaschenen Holzchips werden in einen Ringblech eingespeist, der in Partikel bestimmter Größen eingeliefert werden soll.

Dies ist ein kritischer Schritt. Die Partikel werden durch ein Multi-Deck-Screening-System genau in feine Oberflächenpartikel und grobe Kernpartikel getrennt. Dies bildet die Grundlage für die 'Graduierte Struktur', die für hohe Festigkeit und Rissfestigkeit von zentraler Bedeutung ist.

3. Trocknen

Oberflächen- und Kernpartikel werden getrennt in Rotationstrommeltrockner geschickt, um ihren Feuchtigkeitsgehalt genau und gleichmäßig von 40% bis 60% auf 2-4% Ofen-Trocknen-Status zu reduzieren. Die konsistente Trocknung ist für die nachfolgende Klebung von entscheidender Bedeutung.

4.. Kleben und Mischen

Die getrockneten Partikel werden präzise gewogen und dann in Hochgeschwindigkeitsmixer eingespeist.

Klebstoff (typischerweise modifizierter Harnstoffformaldehydharz oder MDI) wird gleichmäßig über Atomisierungsdüsen auf die Partikel gesprüht. Für Oberflächen- und Kernschichten können verschiedene adhäsive Rezepte oder Beträge verwendet werden, um eine optimale Leistung zu erzielen.

5. Bildung und Vordrückung

Die geklebten Oberflächen- und Kernpartikel werden von einem mechanischen ersteren in eine lose Matte mit einer idealen 'feinkoarsefarbenen ' -Aggraduiertenstruktur auf einer sich bewegenden Kesselplatte gebildet.

Die Matte tritt dann in eine kontinuierliche Vorabdruck für die anfängliche Verdichtung ein, die die Luft entfernt, die Dichte erhöht, die anfängliche Festigkeit für den Transport bietet und verhindert, dass der Mattenstoll in die Hauptpresse eindringt.

6. Heißes Pressen

Die vorgepresste Matte tritt in die kontinuierliche Presse ein. Dies ist der Kernabschnitt der Produktionslinie.

Die Matte wird kontinuierlich zu einer dichten Platine unter festgelegten Temperatur-, Druck- und Zeitparametern komprimiert. Die kontinuierliche Presse sorgt für eine extreme Gleichmäßigkeit der Dichteverteilung, die konsistente Festigkeit in Länge und Breite und die minimale Restspannung, wodurch die Reformation und das Riss signifikant verbessert werden.

7. Kühlung, Trimmen und Stapeln

Das heiß gepresste Brett muss sofort in einem Sternkühler abgekühlt oder ähnlich sein, um den Klebstoff zu heilen, interne Spannungen freizusetzen, die Abmessungen zu stabilisieren und Warping zu verhindern.

Das abgekühlte kontinuierliche Board ist auf erforderliche Größen durch Kreuzkanäle und Kantensägen und dann automatisch von einem Stapler gestapelt.

8. Schleifen und Inspektion

Die gestapelten und konditionierten Boards werden genau von einem Mehrköpfchenschreiber mit mehreren Köpfen geschliffen, um hohe Standards für Dicke und Oberflächenglattheit zu gewährleisten, was ein perfektes Substrat für die Dekoration darstellt.

Schließlich werden die Boards von Qualitätskontrollsystemen (z. B. Online -Dichteprofiler), verpackt und nach dem Bestehen gelagert.

Schlüsselprozesspunkte: Hochwertige Chips, präzise Partikelmorphologiekontrolle, Abschlussstrukturformung, einheitliche Klebstoffanwendung, kontinuierliche Presse heiße Presse und ausreichende Spannungsfreisetzung garantieren gemeinsam die hohe Festigkeit und die rissresistenten Eigenschaften des Endprodukts.

|

Anwendung

Aufgrund seiner außergewöhnlichen mechanischen Eigenschaften, der stabilen Struktur, der exzellenten Feuchtigkeitsbeständigkeit und der Anti-Deformations-Funktionen hat hochfestes Rissresistent-Partikettsboard einen weitaus breiteren Anwendungsbereich als Standard-Partikelboard, das tief in Felder mit strengen Materialleistungsanforderungen eindringt.

1. Möbelherstellung

High-End-Custom Furniture & Schränke: Wird für Schrankkörper, Seitenscheiben, Regale und Türkerne verwendet. Seine hohe Festigkeit und Rissfestigkeit sorgen für eine langfristige Stabilität und Haltbarkeit unter Last (z. B. Bücher, Gerichte) und häufiger Verwendung, Verhindern von Absacken, Verzerrungen oder Gelenklösen.

Büro und gewerbliche Möbel: Wird für Büropartitionen, Arbeitsstationen, Empfangsschalter und Einzelhandelsausstellungen verwendet. Seine stabilen Abmessungen und hervorragende Oberflächenflatheit erleichtern verschiedene Abschlussbehandlungen (z.

2. Konstruktion und Innenausstattung

Innentüren und Türkerne: dient als Kernmaterial für feste Kern- oder Verbundtüren und bietet eine gute Schallisolierung und thermische Eigenschaften. Es widersetzt sich durch Veränderungen der Temperatur/Luftfeuchtigkeit und hält die Flachheit der Tür aufrecht.

Wand- und Deckensysteme: Wird als Substrat für Feature -Wände und Deckenverkleidungen verwendet. Sein Risswiderstand stellt sicher, dass das Fertigstellen von Materialien (z. B. Trockenbau, Tapete, Farbe) aufgrund der Substratbewegung nicht knackt.

Bodenunterdrückung: Als Unterstrahlung für Laminat- oder technische Holzfußböden verwendet und eine feste, feste und stabile Basis liefert, die das Gesamtgefühl unter den Füßen und die Aufprallfestigkeit des Bodens verbessert.

Treppenstufe und Handlaufsubstrate: bietet eine gute Kapazitäts- und Verschleißfestigkeit, die eine stabile Unterstützung für die anschließende Verpackung oder Bearbeitung bietet.

3. kommerzielle und industrielle Anwendungen

Einzelhandels- und Showroom-Ausstattung: Verwendet für Regale, Display-Racks, Checkout-Zähler und Umkleidekabinen. Es kann das Gewicht schwerer Waren tragen und sein Aussehen über den langfristigen Gebrauch aufrechterhalten.

Industrielle Arbeitbänken und Lagersysteme: Wird für die Herstellung von Workbench -Tops, Regalplatten und Lagerhauses -Teilen verwendet. Seine hohe tragende Kapazität und den Aufprallwiderstand entsprechen den anspruchsvollen Anforderungen der industriellen Umgebungen vollständig.

Fahrzeuginnere: Wird für Wandpaneelen, Deckenplatten und Trennwände in Wohnmobilen, Frachtlinern und Bussen verwendet, die leichte, starke, starke und Vibrationen während des Transports bestehen.

4. Andere spezialisierte Felder

Möbel- und Gerätegehäuse: Dient als Rückseite oder Substrat für Häuser von Haushaltsgeräten wie Waschmaschinen und Kühlschränken.

DIY & Creative Projects: Seine gute maschinfähige (leicht zu schneidende, bohrer und kandidierte band) und stabile Qualität machen es bei DIY-Enthusiasten und Holzbearbeitungsstudios für die Erstellung verschiedener kreativer Möbel und Gegenstände beliebt.

Zusammenfassung der Kernvorteile:

Der Kernwert von hochfestem Rissresistenten Partikett liegt in seiner Zuverlässigkeit und Vielseitigkeit. Es bietet Kunden eine wirtschaftliche Lösung, die ein perfektes Gleichgewicht zwischen tragender Kapazität, Haltbarkeit, dimensionaler Stabilität und Arbeitsfähigkeit erzielt. Damit ist es eine ideale Wahl für die Herstellung von Möbeln mit mittlerer bis hoher Möbel, kommerzielle Renovierung und industrielle Anwendungen.

|

Unternehmensprofil

Wir sind China Professional Factory und Lieferant von OSB Board Making Machine, MDF/HDF -Maschine und Flakeboard-/Partikettsmaschine. Unabhängig von der Größe, der Dicke, der Kapazität, die Sie herstellen möchten, und welche Art von Rohstoffen Sie verwenden, kann unser professionelles Team eine geeignete und gute Lösung für Sie anbieten.

Von einem bis z, von Rohstoffen bis zum endgültigen Holzbasis können wir Ihnen alle notwendigen Maschinen anbieten. einschließlich: Holzhacker, Strömer, Scheibenhacker, Ringblecher, Drehdrumtrockner, Vibrationsscreener, Kleberdosierungs- und -antriebssystem, Raffinerier, Mattenfrom-Leitung, kontinuierlicher Vorabdruck, synchroner Kreuzkutschäge, Multi-Layer-Heißdrücken /kontinuierlicher Einschicht-Heißpresse, automatische Kanten-Maschinen-Linie , Shree-Linie , Shree-Line usw., usw.

|

Paket und Transport

|

Ausstellung

Wir nehmen regelmäßig an internationalen Branchenausstellungen teil, die auf der Geschäftsentwicklung und den Kundenbedürfnissen des Unternehmens basieren. Einerseits hilft uns, die Stärke unseres Unternehmens zu präsentieren und neue Kunden zu erweitern. Auf der anderen Seite besuchen wir bestehende Kunden, um Follow-up-Besuche zu besuchen, wodurch die Bindung zwischen ihnen verbessert wird.

Fordern Sie Ihr kostenloses PB -Leitungslayout an! Holen Sie sich End-to-End-Pflanzendesign von Strangvorbereitung bis hin zum Schleifen. Erhalten Sie einen 3D -Fabrikplan innerhalb von 30 Tagen.