Die Struktur eines Furniergürtelentrockners kann als integriertes System angesehen werden, bei dem mehrere Subsysteme mit Präzision zusammenarbeiten. Seine Kerndesignphilosophie ist es, effiziente, einheitliche und kontinuierliche Trocknen von Furniers zu erreichen.

Die gesamte Maschine besteht typischerweise aus den folgenden acht Kernsystemen:

1. Trockenkammer

Dies ist der 'Körper' des Trockners, eine große isolierte und versiegelte Struktur.

Material: Normalerweise aus Isolationsplatten (z. B. Polyurethan -Sandwichpaneele oder Felswollpaneele) und einem Stahlstrukturrahmen zusammengestellt. Die inneren Paneele bestehen häufig aus korrosionsresistenten verzinkten Stahl oder Edelstahl.

Design: Im Allgemeinen als mehrere parallel-tunnelähnliche Strukturen konzipiert, die intern in mehrere Trocknungszonen (z. B. Vorheizzone, Haupttrocknungszone, Endzone, endgültige Trocknungszone, Kühlzone) unterteilt sind, basierend auf der Trocknungskurve. Partitionen zwischen jeder Zone ermöglichen eine unabhängige Kontrolle von Temperatur und Luftfeuchtigkeit.

Türen: Ausgestattet mit großen Zugangstüren für die einfache interne Reinigung, ein Maschengurte -Austausch und die Wartung von Geräten.

2. Meshgürtelfördersystem

Dies ist das 'vermittelnde Blutkreislauf' des Trockners, der für den Tragen und Transport der Furniere durch den gesamten Trocknungsprozess verantwortlich ist.

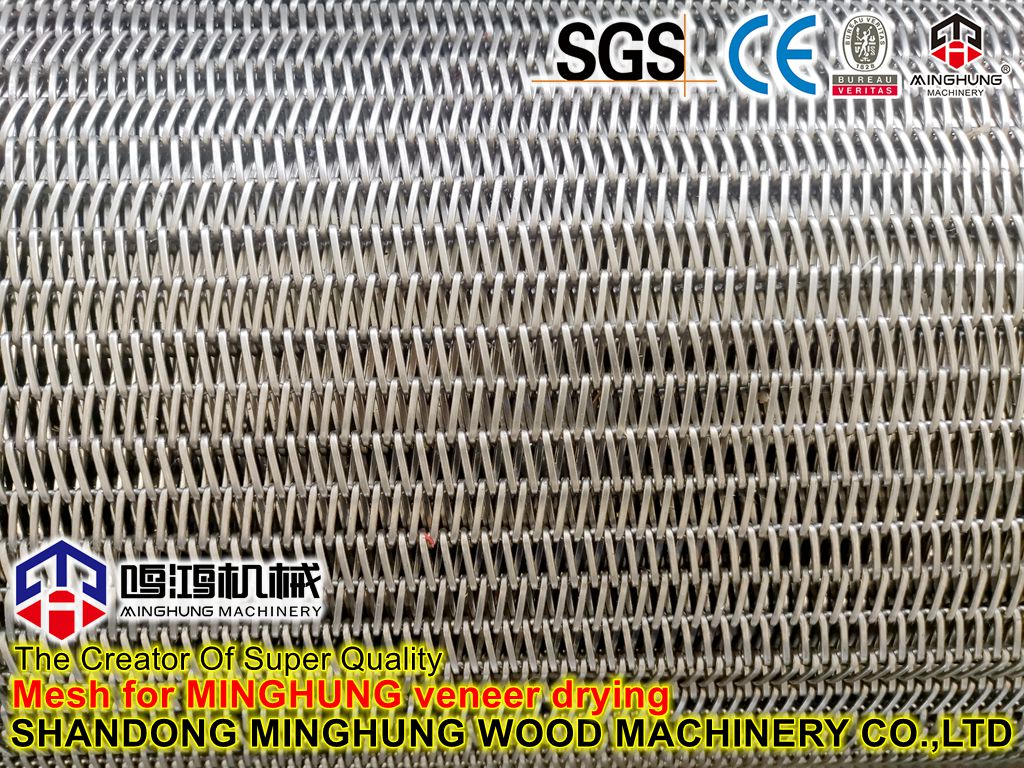

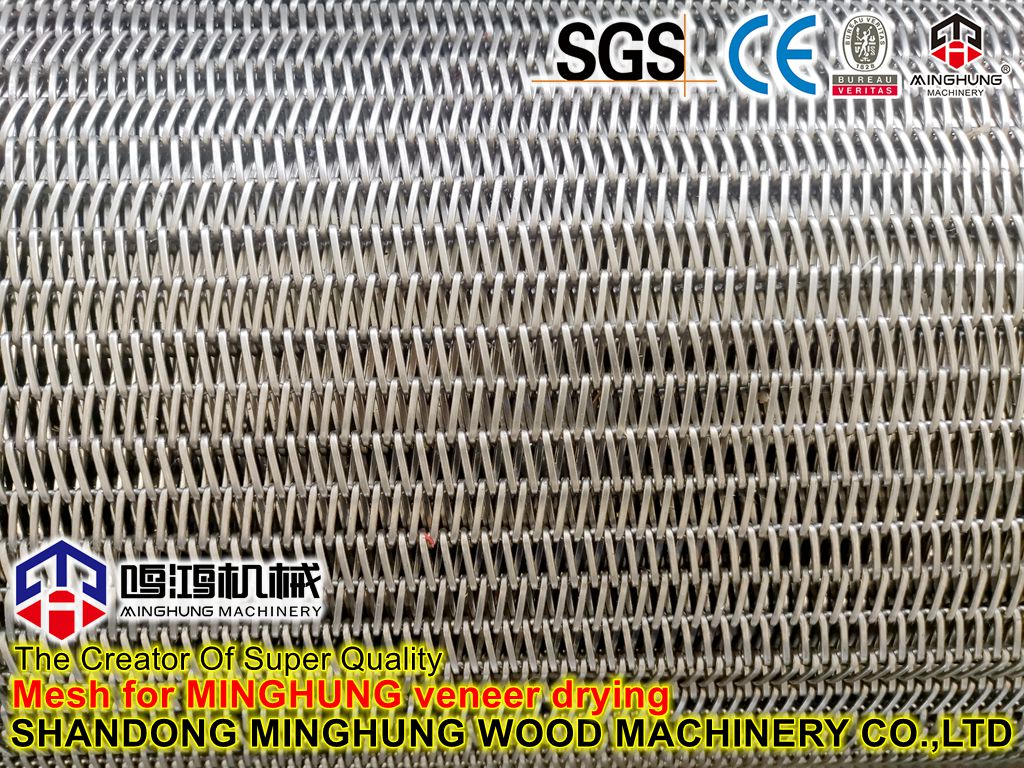

Netzgürtel:

Material: aus hochtemperaturbeständigem, hochfestem Edelstahldraht oder speziellem Legierungsstahldraht gewebt.

Typ: Typischerweise ein ausgewogenes Netzwebe, das sicherstellen kann, dass heiße Luft die Furnierschicht senkrecht von oben und unten durchdringen kann, was für ein gleichmäßiges Trocknen von entscheidender Bedeutung ist.

Eigenschaften: Der Netzgürtel muss eine gute Luftdurchlässigkeit, Zugfestigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit aufweisen.

Antriebsgerät:

Komponenten: Beinhaltet den Hauptantriebsmotor, Reduzierer, Antriebfahrzeuge und Antriebswelle.

Funktion: Bietet eine reibungslose Leistung am Netzgürtel. Seine Geschwindigkeit muss schrittweise einstellbar sein, um die Wohnsitzzeit der Furniere in der Trocknungskammer (dh dem Trocknungszyklus) genau zu steuern.

Spannungsvorrichtung:

Ort: normalerweise am Ende des Netzgurtsrückgabedwegs (auf der angetriebenen Wellenseite) installiert.

Funktion: Passen Sie automatisch die Dichtheit des Netzgurts durch Methoden wie Schrauben oder Gegengewichte ein, um ein Schlupf oder eine Abweichung zu verhindern und einen stabilen Betrieb zu gewährleisten.

Abweichungskorrekturvorrichtung (Kantenhandbuch):

Funktion: entscheidend. Der Netzgürtel ist anfällig für laterale Abweichungen während des Fernbereichs. Die Korrekturvorrichtung (z. B. pneumatische oder Walzenart) erkennt die Position des Gürtels in Echtzeit und korrigiert ihn automatisch, wodurch der Gürtel daran gehindert wird, gegen die Kammer abzukratzen oder beschädigt zu werden.

Unterstützungssystem:

Struktur: Merkmale Stützrollen oder Objektträger (häufig aus hochtemperaturbeständigem Keramik- oder Gusseisenwalzen) unter dem Netzgürtel, um das Gewicht des Gürtels und der Furniere zu tragen, wodurch der Betriebswiderstand verringert wird.

3. Heizsystem

Dies ist die 'Wärmequelle' des Trockners, die für die Bereitstellung der zum Trocknen erforderlichen thermischen Energie verantwortlich ist.

Wärmequelle: Kann basierend auf den Fabrikbedingungen ausgewählt werden.

Dampf: Am häufigsten. Erhitzt die Luft über Dampfheizkörper (Wärmetauscher mit Flockenrohr).

Wärmeöl: Erhitzt Luft über thermische Ölkühler, geeignet für höhere Temperaturanwendungen.

Gas/Öl: Verwendet direkte Heißluftöfen. Saubere heiße Luft aus der Verbrennung tritt direkt in die Trockenkammer ein und bietet einen hohen thermischen Effizienz.

Elektrische Heizung: Erhitzt Luft über elektrische Heizelemente. Ermöglicht eine präzise Kontrolle, hat jedoch höhere Betriebskosten, die häufig in kleinen Geräten oder zur Heizheizung verwendet werden.

Layout: Die heiße Luft, die von den Kühler oder Ofen erzeugt wird, wird durch Zirkulationsventilatoren in die Furniere geblasen. Heizungen sind normalerweise in Zonen angeordnet, sodass für jede Trockenzone eine unabhängige Temperaturregelung ermöglicht.

4. Heißluftkreislaufsystem

Dies ist das 'Atmungssystem' des Trockners, der dafür verantwortlich ist, dass heiße Luft gleichmäßig durch die Furnierschicht gezwungen wird, um Feuchtigkeit zu entfernen.

Zirkulationsfans:

Typ: Typischerweise High-Airflow, hohe statische Druck-Axialventilatoren oder Zentrifugalventilatoren.

Layout: Das kritischste Design -Merkmal ist die Verlauf des Luftstroms nach oben und unten. Die Lüfter sind sowohl oben als auch unten angeordnet, sodass heiße Luft abwechselnd von oben und unten in die Furniere eindringen kann, um auf beiden Seiten ein konsistentes Trocknen zu gewährleisten und effektiv Verformungen und Verzerrungen zu verhindern.

Materials: Lüfter -Impander und Gehäuse müssen Wärme und Korrosionsbeständigkeit sein und häufig aus Aluminiumlegierung oder Edelstahl bestehen.

Luftkanäle und Düsen:

Die von den Ventilatoren erzeugte heiße Luft wird durch sorgfältig gestaltete Luftkanäle gerichtet und schließlich mit gleichmäßiger Geschwindigkeit durch Düsenplatten oder Düsenboxen auf die Furniere geblasen. Das Design der Düsen wirkt sich direkt auf die Gleichmäßigkeit des Luftstroms aus.

5. Feuchtigkeitsabgasanlage

Dies ist das 'Schweißsystem' des Trockners, der dafür verantwortlich ist, dass die hochfeuchtete Luft, die aus den Furniers in der Trocknungskammer verdampft, unverzüglich entfernen.

Komponenten: Enthält Ableitungen, Ableitungskanäle und Dämpfer (elektrisch oder manuell).

Prinzip: Basierend auf den Anforderungen des Trocknungsprozesses passt das Steuerungssystem automatisch die Öffnung der Ableitungen an. In der anfänglichen Trocknungsphase, in der die Feuchtigkeitsverdampfung hoch ist, ist die Dämpferöffnung groß; In den späteren Stadien nimmt das Abgasvolumen ab und die Öffnung wird reduziert, um Energie zu sparen.

Energiespardesign: Fortgeschrittene Systeme sind mit Wärmewiederherstellungsvorrichtungen (z. B. Wärmerohre oder Plattenwärmetauschern) ausgestattet, mit denen die erschöpfte, feuchte Luft zum Vorheizen eingehender frischer Luft vorheizen und den Energieverbrauch erheblich verringert.

6. Kühlsystem

Funktion: Am Ende des Trockners ist eine Kühlzone eingerichtet. Ambient Air (ungeheizt) wird eingeführt, um die getrockneten heißen Furniere abzukühlen und ihre Form zu setzen.

Nutzen: verhindert, dass die Furniere aufgrund der plötzlichen Exposition gegenüber kaltem Außenluft nach dem Trocknen Feuchtigkeit, deformieren oder knacken. Es erleichtert auch die nachfolgende Handhabung und Stapelung durch Arbeiter.

7. Steuerungssystem

Dies ist das 'Gehirn- und Nervenzentrum' des Trockners, der den Automatisierungsniveau in modernen Trocknern darstellt.

Kern: In der Regel um einen SPS (programmierbarer Logik -Controller) und einen industriellen Touchscreen (HMI).

Kontrollierte Parameter:

Temperaturregelung: Temperatursensoren (Thermoelemente oder PT100) überwachen die Temperatur in jeder Zone, und PID -Algorithmen stellen die Öffnung der Dampfventile des Heizsystems (oder Gasversorgung) ein.

Feuchtigkeitskontrolle: Feuchtigkeitssensoren oder Luftfeuchtigkeitswerte, die basierend auf trockenen und feuchten Lampentemperaturen berechnet werden, steuern automatisch die Öffnung der Abgasklappen.

Maschenriemengeschwindigkeitskontrolle: Steuert die Geschwindigkeit des Netzburdertriebsmotors auf der Grundlage des Zielfeuchtigkeitsgehalts und der Trocknungsprozesskurve genau.

Überwachung und Aufnahme:

Überwachung der Online-Feuchtigkeitsinhalte: Fortgeschrittene Geräte sind mit Feuchtigkeitssensoren vom Typ Mikrowelle oder Widerstand ausgestattet, um den endgültigen Trocknungseffekt in Echtzeit zu überwachen.

Datenprotokollierung: Das System kann während des gesamten Trocknungsprozesses historische Kurven von Temperatur, Feuchtigkeit, Geschwindigkeit usw. aufzeichnen und speichern, was die Qualitätsverfolgung und die Prozessoptimierung erleichtert.

Fehlerdiagnose: Beinhaltet Funktionen für Alarme und Verriegelungsstillstand bei Motorüberlastung, Overperature, Maschengurteabweichung usw.

8. Fütterungs- und Entladungsvorrichtung

Fütterungsende: Normalerweise mit einem Ausbreitungsmechanismus ausgestattet, um sicherzustellen, dass feuchte Furniere gleichmäßig und flach auf den Netzgürtel mit konsistenter Dicke gelegt werden. Dies ist eine Voraussetzung, um ein einheitliches Trocknen zu gewährleisten.

Entladungsende: Die getrockneten und abgekühlten Furniere werden reibungslos aus dem Maschengürtel über Entladungswalzen oder Stripper -Rollen am Auslass entladen, wobei sie in einen Stapler oder den nächsten Prozessschritt eingeben.

Ⅲ . Technische Funktionen

Hocheffizienz und Energieeinsparungen: Die recycelte Heißluftnutzung verringert den Energieverbrauch im Vergleich zum Stapeltrocknen um über 30%.

Uniformes Trocknen: Durchdringender Luftstrom verhindert die Verformung und das Riss von Furnier, wobei eine Qualifikationsrate von 95%liegt.

Hohe Automatisierung: Unterstützt die Überwachung der Online -Feuchtigkeitsinhalte und die adaptive Anpassung.

Starke Anpassungsfähigkeit: Geeignet für Furniere verschiedener Holzarten (z. B. Eukalyptus, Pappel) mit Dickenbereichen von 0,5-3 mm.

In erster Linie in der Furniertrocknungsstufe der Sperrholzproduktionslinien verwendet und auch für die kontinuierliche Trocknung von Blechmaterialien wie Bambusstreifen und Textilien anwendbar. Die typische Kapazität reicht von 10 bis 30 Tonnen Wasserverdunstung pro Tag.

Parametername | Einheit | Beispiel für kleines Gerät | Beispiel für großes Gerät | Notiz |

Verdunstungskapazität | kg Wasser/h | 500 - 800 | 1200 - 2000+ | Kernkapazitätsindikator |

Effektive Gürtelbreite | mm | 1300 (4ft) | 2600 (8ft), 4800 | Bestimmt die Furnierbreite |

Effektive Trocknungslänge | m | 15 - 25 | 30 - 50 | Beeinflusst die Trocknungszeit |

Trocknungstemperatur | ° C | 120 - 160 | 140 - 180 | Einstellbar durch Holzarten |

Gürtelgeschwindigkeit | m/min | 0,8 - 4,0 | 0,5 - 5,0 | Stufenlose Geschwindigkeitsregulierung |

Gesamt installiertes Strom | KW | 80 - 120 | 200 - 350 | Summe aller Motoren |

Dampfkonsum | kg Dampf/kg Wasser | ≤ 1,8 | ≤ 1,7 | Niedriger ist energieeffizienter |

Trocknungszeit | min | 5-15 | 8-20 | Adjustable |

Wir sind Shandong MINGHUNG Holzbasis -Panel -Maschinen -Co., Ltd China Factory und Hersteller von vollständigen Sets von Sperrholzmaschinen und Furniermaschinen. Mit vielen Jahren Produktionserfahrung, fortschrittlicher Produktionstechnologie, erfahrenen Arbeitnehmern und professionellen Ingenieuren können wir Ihnen die geeigneten, guten und starken Maschinen für Sie anbieten.

Machines include:Veneer production line(Log debaker,Veneer peeling machine, Log loader,Automatic stacker),Blade sharpener,Veneer patching machine,Veneer dryer machine(Veneer roller dryer, Veneer mesh dryer, Veneer press dryer), Veneer gluing machine,Plywood lay-up machine, Veneer jointing machine, Plywood cold press, Hot press machine,Plywood edge trimming cutting machine, Schleifen- und Kalibrierungsmaschinen, Sperrholzkolkemaschine, Hebungstisch usw.

Fordern Sie noch heute ein Angebot an! OEM/ODM -Lösungen erhältlich - Starten Sie Ihr Sperrholzgeschäft mit wettbewerbsfähiger Kante!

Unsere Kontakte:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -Mail: osbmdfmachinery@gmail.com