Iv. Spezifikationsmerkmale von 'superweit' Faserplattendauerdruckpressen

'Superweit' bezeichnet eine noch höhere Spezifikation als 'breit und repräsentiert den Höhepunkt der aktuellen kontinuierlichen Pressentechnologie, die hauptsächlich für den Aufbau weltweit riesiger Faserboardproduktionslinien verwendet wird.

'Superweit' Definition: Bezieht sich typischerweise auf kontinuierliche Pressen mit einer effektiven Pressebreite von mehr als 3,0 m (9,8 ') und erreicht 3,5 m (11,5'), 4,0 m (13,1 ') oder sogar größer.

Kernspezifikationseigenschaften:

1. Massive effektive Breite: Das bekannteste Merkmal. Häufige superweite Spezifikationen umfassen 3,5 m, 3,8 m, 4,0 m, 4,2 m, 4,8 m (16 ') usw. Eine 4,8 m breite Presse kann raues Panels mit einer Breite von 4,6 m erzeugen.

2. Extra lange Presselänge: Um der massiven Breite zu entsprechen und eine hohe Kapazität/dicke Brettproduktion zu erzielen, sind superweite Pressen häufig deutlich länger und erreichen 60 Meter oder sogar über 70 Meter. Dies bietet eine ausreichende Press- und Heizentfernung.

3 .. Die jährliche Einzelausweiskapazität der Einzelzeile beträgt in der Regel über 700.000 m³ und liegt häufig über 1 Million m³. Die tägliche Ausgabe kann 3000 m³ oder höher erreichen. Eine solche Linie kann mit der Ausgabe mehrerer traditioneller Fabriken übereinstimmen.

4. Fortschrittliche Stahlriementechnologie:

Massive Größe und Dicke: Die Riemen müssen mit der Pressebreite übereinstimmen und sind über 100 Meter lang (bilden die Schleife). Die Anforderungen an Dicke, Festigkeit, Steifheit und thermische Leitfähigkeit sind extrem hoch.

Präzisionsspannungs- und Tracking-Systeme: Die Gewährleistung der absoluten Stabilität, Flachheit und Ausrichtung für solche massiven Hochgeschwindigkeitsgurte in Länge und Breite ist eine große Herausforderung, die hochkomplexe, empfindliche und leistungsstarke hydraulische oder elektromechanische Kontrollsysteme fordert.

Spezielle Oberflächenbehandlungen: Gewährleisten Sie eine glatte Mattenfreisetzung und die Oberflächenqualität.

5. Komplexes und massives Heizplattensystem:

Große Menge: Mehr Druck-/Temperaturzonen entlang der Länge (möglicherweise über 100).

Übergroße Abmessungen: Einzelne Platten müssen die gesamte effektive Breite abdecken und erhebliche Herstellungsherausforderungen stellen.

Präzise Zonentemperaturkontrolle: Das Erreichen von hoch gleichmäßigen und unabhängig steuerbaren Temperaturprofilen über eine so große Breite und Länge ist eine technische zentrale Herausforderung.

Hocheffizienz-Wärmeübertragungsflüssigkeitssystem: Erfordert sehr hohe Durchflussraten von Wärmeöl- (oder Dampf-) Kreislauf, um eine stabile Wärmeversorgung und Übertragungseffizienz zu gewährleisten.

6. Ultra-Kraft-Hydrauliksystem:

Enorme Gesamtschließkraft: Erzeugt, um Zehntausende von Tonnen (sogar mehr als 100.000 Tonnen) Gesamtkraft zu erzeugen, um die Matte über die gesamte Breite zu komprimieren.

Feinere Zonendruckkontrolle: Mehr Zonen erfordern eine höhere Präzision, Unabhängigkeit und schnellere Reaktion im Steuerdruck für jede Zone, um die gleichweite Gleichmäßigkeit der Dichte zu gewährleisten. Dies ist ein schwerwiegender Test für Hydrauliksystemdesign, Komponentenpräzision und Kontrollsysteme.

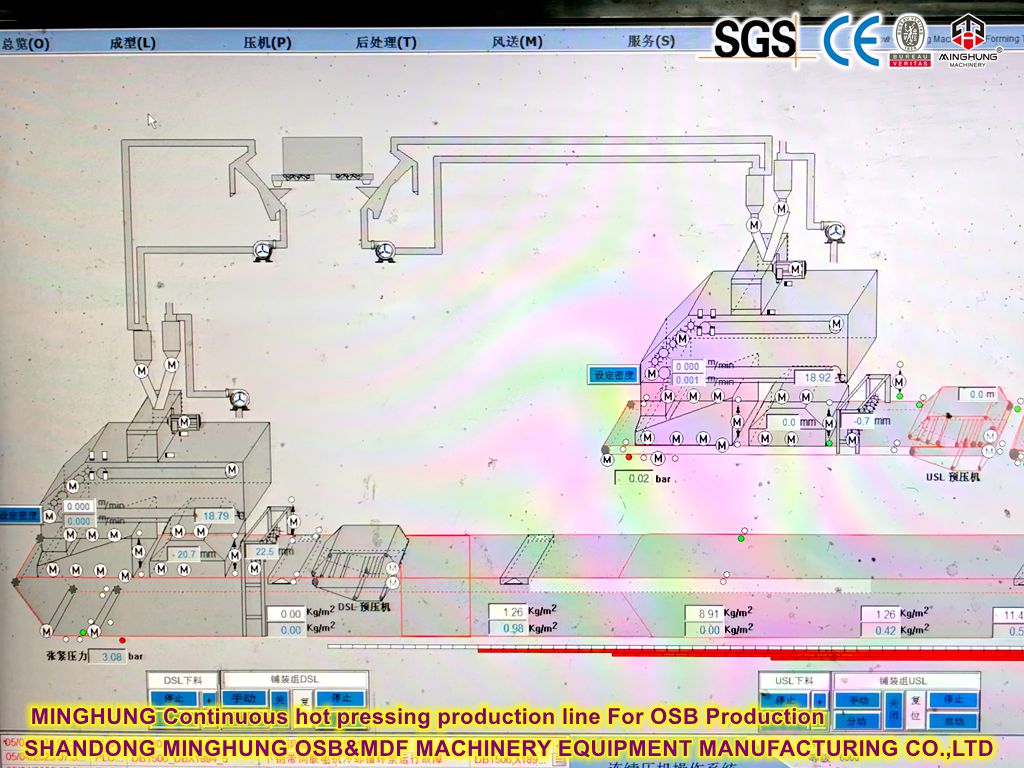

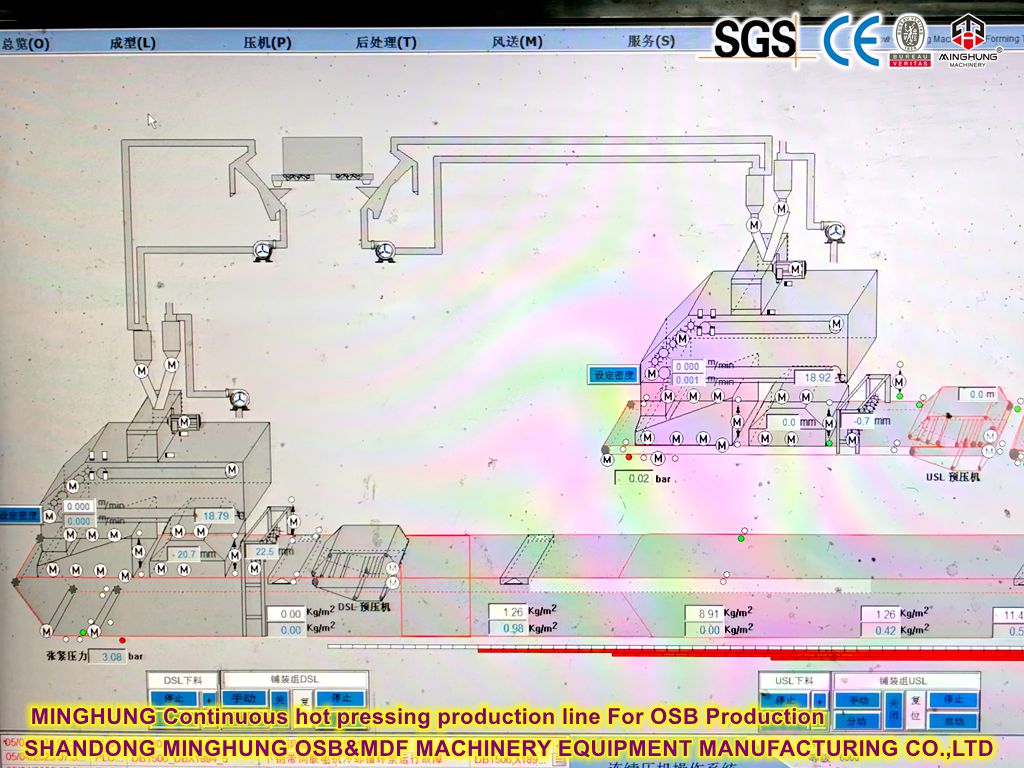

7. Modernes Automatisierungs- und Steuerungssystem:

Muss große Mengen an Sensordaten (Temperatur, Druck, Position, Geschwindigkeit, Dicke usw.) verarbeiten.

Ermöglicht die koordinierte Kontrolle des gesamten massiven Systems (Bildung, Drücken, Sägen, Kühlung, Schleifen usw.).

Verwendet erweiterte Modell-Vorhersagekontrolle (MPC) und AI-Algorithmen, um die Prozessparameter (Temperatur-/Druckprofile) zu optimieren, um die letztendliche Produktqualitätsstabilität bei der Produktion von Super-Maßnahmen zu gewährleisten.

8. Matchierte stromaufwärts und nachgelagerte Geräte:

Faservorbereitung mit hoher Kapazität: Chipping, Raffinieren, Trocknen und Mischsysteme müssen mit der Pressekapazität übereinstimmen.

Superweite Formungsstation: Eine präzise, gleichmäßige Faserverteilung über die ultra-weite Matte, insbesondere für die Oberflächen-/Fein- und Kern-/Grobschichtstrukturen.

Riese Finishing-Ausrüstung: z. B. superweite fliegende Sägen, große Kühlsternkühler/-regale, superweite Schleifer (oft 4-köpfige oder mehr) und massive Stapel-/Verpackungssysteme.

9. Anforderungen an den Pflanzen und Infrastrukturen: Fordert einen enormen Fabrikraum (Höhe, Spannweite, Länge), sehr hohe elektrische Stromversorgung (zehn Megawatt), Wärmeölheizsysteme mit großer Kapazität und entsprechende Logistik (Rohstoffaufnahme, Fertigprodukt-Versand).