| 1. Abschnitt Rohstoffzubereitung |

Trommel Chipper

Arbeitsprinzip: Holz (Baumstämme, Holz mit kleinem Durchmesser, Brettabfälle) wird in eine rotierende Trommel mit Messern eingespeist, die in einheitliche Prozesschips geschnitten werden sollen.

Schlüsselparameter: Scheibendurchmesser ≥2000 mm, Kapazität ≥100 Bdmt/h, Chiplänge 20-30 mm.

Flaker & Brecher

Arbeitsprinzip: Flakers verarbeiten Chips in dünnere Flocken; Brecher brechen übergroße Flocken ab.

Schlüsselparameter: Flockendicke 0,2-0,5 mm, Breite 5-20 mm.

Screening -Maschine

Arbeitsprinzip: Verwendet mehrschichtige Vibrationsbildschirme, um Flocken nach Größe (feine Gesichtsschichtflocken, grobe Kernschichtflocken) mit übergroßem Material zum Quetschen zurückgegeben zu werden.

Schlüsselparameter: In der Regel 3-4 Bildschirmschichten.

Holzhacker

vibrierender Bildschirm

| 2. Abschnitt Trocknen, Mischen und Brandbehandlungen |

Drumtrockner

Arbeitsprinzip: Heißluft fließt durch eine rotierende Trommel und kontaktiert nasse Flocken, um den Feuchtigkeitsgehalt von ~ 40% auf 2-4% zu reduzieren.

Schlüsselparameter: Verdunstungskapazität ≥ 10000 kg/h, Einlasstemperatur ~ 400 ° C, Auslasstemperatur ~ 100 ° C.

Ringmixer

Arbeitsprinzip: Trockenflocken werden einheitlich mit atomisiertem Harz und Zusatzstoffen in einem ringförmigen Kanal mit Hochgeschwindigkeit gemischt.

Schlüsselparameter: Kapazität ≥8000 kg/h, Mischungs Gleichmäßigkeit ≥ 95%.

Flammhemmendes Dosierungssystem

Arbeitsprinzip: Kern der feuerretardanten Produktion. Hochvorbereitete Pumpen und Düsen verleihen den Flocken in einem festgelegten Verhältnis genau Flüssigkeits- oder Pulver-Antworten (normalerweise wird gleichzeitig oder im Stadium das Gelmischprozess durchgeführt.).

Schlüsselparameter: Additionsrate 5%-15%(von Ofentrockenholzgewicht), Dosiergenauigkeit ± 0,5%.

Trocknersystem

Klebemische

| 3. Bildung und Drücken von Abschnitt |

Mechanische erstere

Arbeitsprinzip: Spreads ressierte und verzögerte Flocken durch Streubrötchen und Messförderer, um eine einheitliche Matte mit einer 'feinen, koarsefarbenen ' -Dreischichtigstruktur zu bilden.

Schlüsselparameter: Bildungsbreite ≥ 8 ft (2440 mm), Bildungsgenauigkeitsabweichung ± 1,5%.

Kontinuierliche flache Presse

Arbeitsprinzip: Die gebildete Matte tritt kontinuierlich zwischen High-Temperaturen (200-220 ° C), Hochdruck (30-40 bar) Stahlgürtel ein, bei denen das Harz und die Streitmittel schnell unter Wärme und Druck heilen und eine feste Platine bilden. Schlüssel zur Erreichung der hohen 600 m³/Tagesausgabe.

Schlüsselparameter: Drücken Sie die Länge ≥ 30 m, Öffnungshöhe 100 mm, Plattentemperaturregelgenauigkeit ± 2 ° C.

Formmaschine

kontinuierliche heiße Presse

| 4. Abschnitt und Schleifenabschnitt |

Kühlstern (Rotationskühler)

Arbeitsprinzip: Kühlt die heißen Bretter (~ 100 ° C), die die Presse gleichmäßig auf Raumtemperatur auslassen, interne Spannungen freisetzen und die Eigenschaften des Boards stabilisieren.

Schlüsselparameter: Kühlzeit ≥ 25 Minuten.

Cross-Cut & RIP-Sägen

Arbeitsprinzip: Schnitt die kontinuierliche Platte in die erforderlichen großformatischen Paneele (z. B. 1220x2440 mm).

Multi-Head-Weitgürtelschleife

Arbeitsprinzip: Sand die Bretter zu einer präzisen Dicke und einer glatten Oberfläche durch mehrere Schleifköpfe (grob und fein), wodurch die vorgezogene Schicht entfernen.

Schlüsselparameter: Schleifbreite ≥2650 mm, Schleifmenge 0,5-1,0 mm, Dickegenauigkeit ± 0,1 mm.

Drehkühler

Randverbrennung und Schneiden

Schleifer

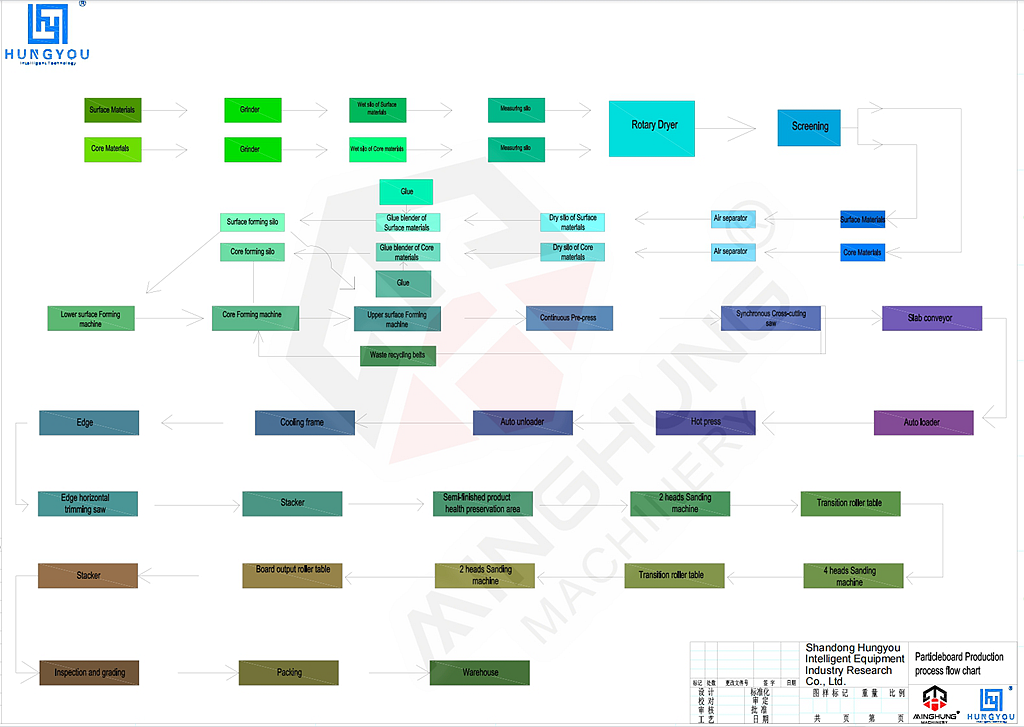

Produktionsprozess des feuerportierenden Partikettsbretts

Der gesamte Vorgang kann in sechs Hauptabschnitte unterteilt werden: Rohstoffzubereitung, Flockenvorbereitung, Trocknung und Klassifizierung, Bildung, Veredelung und Hilfssysteme. Der Kern des Prozesses liegt darin, die Flammhemmungen gleichmäßig und stabil zu den Flocken hinzuzufügen und sie erfolgreich zu heilen.

| Abschnitt 1: Rohstoffzubereitung |

1. Rohstoffempfang & Lagerung

Inhalt: Empfangen Sie Holz Rohstoffe wie Stämme mit kleinem Durchmesser, Branchenholz, Holzverarbeitungsrückstände (z. Die Materialien werden in ausgewiesenen Bereichen im Hof gelagert.

Brandbezogener Hinweis: Obwohl nicht in direktem Zusammenhang mit der Brandschutzbeschäftigung, wirkt sich die Reinheit des Rohstoffs (frei von Metall, Sand, Boden) auf die anschließende Verarbeitungsqualität und die Einheitlichkeit des letzten Boards aus, wodurch die Stabilität der Brandleistung indirekt beeinflusst wird.

2. Chipping & Waschen

Inhalt: Rohstoffe werden mit einem Drum Chipper in gleichmäßige Prozesschips geschnitten. Die Chips werden dann (mit Wasser oder Luft) gewaschen, um Sand, Metall und andere Verunreinigungen zu entfernen.

Zweck: Bereitstellung sauberer Rohstoffe zur Herstellung hochwertiger Flocken. Eine saubere Oberfläche fördert die gleichmäßige Adhäsion von Harz und Flammschutzmittel in nachfolgenden Schritten.

| Abschnitt 2: Flockenvorbereitung |

3.. Abblättern

Gehalt: Die gewaschenen Chips werden in einen Flüchtlinge eingespeist, wo sie durch Hochgeschwindigkeitsdrehklingen in dünne Flocken rasiert werden.

Parameterregelung: Die Dicke (0,2-0,5 mm), die Länge und die Breite der Flocken werden streng gesteuert. Die Flockengröße beeinflusst direkt die mechanische Festigkeit und Oberflächenqualität der Platine.

4. Screening & Schleifen

Inhalt: Flocken werden durch Multi-Deck-vibrierende Bildschirme in Face-Layer-Bußgelder, Core-Layer-Grobflocken und übergroße Ablehnungen eingeteilt. Übergroße Flocken werden zum Mahlen zu einem Brecher geschickt und dann neu gedreht.

Zweck: So aktivieren Sie die Dreischicht-Mattenstruktur 'feines Koarse-Fine ', um eine glatte Oberfläche und eine hohe interne Bindungsstärke zu gewährleisten.

| Abschnitt 3: Trocknen, Mischen und Brandbehandlung |

Dies ist der kritischste Abschnitt für die Vermittlung von feuerportrollen Eigenschaften.

5. Trocknen

Gehalt: Die abgeschriebenen Feuchtflocken (ca. 40% -60% Feuchtigkeitsgehalt) werden in einem Rotationstrommelentrockner unter Verwendung heißer Luft getrocknet, um einen Feuchtigkeitsgehalt von 3% -4% (Ofentrockenbasis) zu erreichen.

Zweck: Vorbereitung der Flocken zum Mischen. Übermäßige Feuchtigkeit würde das Harz und Flammenhemmung verdünnen, was zu einer schlechten Heilung führte.

6. Mischung mit Harz & Flammhemmung

Inhalt: getrocknete Flocken betreten einen großen Ringmixer. Hier werden Harz (typischerweise modifizierter Harnstoffformaldehyd oder MDI) und Flammschutzmittel durch Hochdruckdüsen atomisiert und gleichmäßig auf die Flocken besprüht.

Kernversorgungsverfahren: Prozess:

Reparaturtypen: Zu den häufig verwendeten Phosphor-Stickstoff-Intumeszien-Flammschutzmitteln, anorganischen Resparstellern.

Additionsmethoden:

Primärmethode (gleichzeitige Addition): Harz und Reparaturen werden gleichzeitig im selben Mixer hinzugefügt. Dies ist effizient und sorgt für eine gute Gleichmäßigkeit.

Sequentielle Addition: Der Repräsentanten wird zuerst hinzugefügt und gemischt, gefolgt vom Harz, um eine gründlichere Durchdringung zu gewährleisten.

Dosierung: Die Verzögerung der Dosierung beträgt typischerweise 5% -15% des Ofentrockengewichts der Flocken, abhängig von der Zielfeuerbewertung.

Zweck: Um sicherzustellen, dass jede Flocke einheitlich mit Harz und Repräsentanten bedeckt ist. Einheitlichkeit ist der kritischste Faktor, der feststellt, ob die Brandleistung konsequent Standards erfüllt.

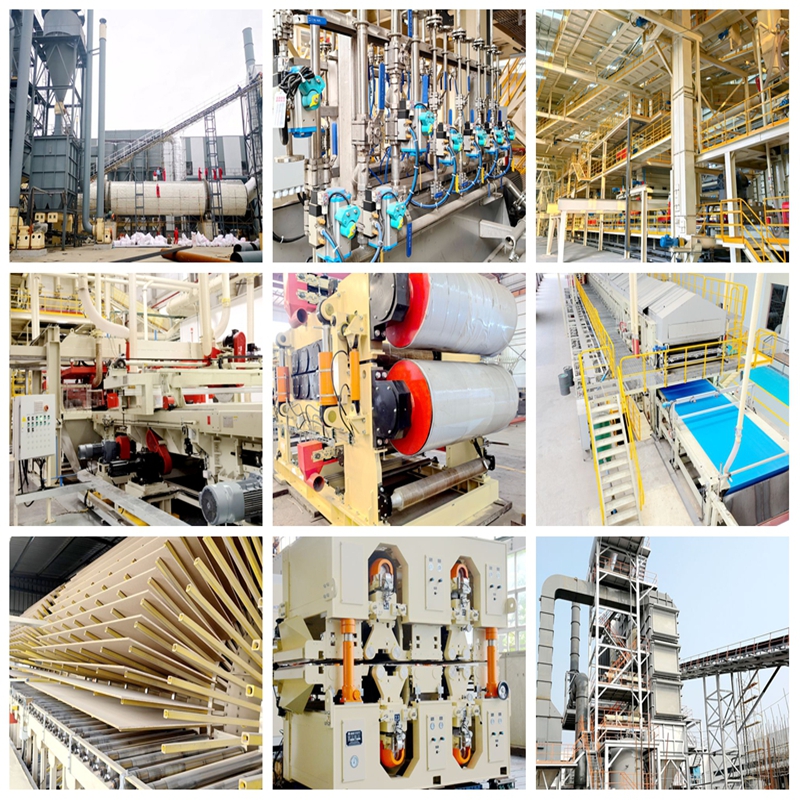

Diese Linie verwendet kontinuierliche Pressetechnologie, integriert Trocknen, Kleben, Flammenhemd, Bildung, heißes Pressen und Schneidprozesse. Es ist spezialisiert auf die Erzeugung von 12 mm dicken feuerretardanten Partikettsboard, die den technischen Standards der feuerresistenten Partikelplatten einhalten. Die Boards weisen einen hohen Brandbeständigkeit, eine niedrige Formaldehydemission (E1-Spiegel) und stabile physikalische mechanische Eigenschaften auf.

Diese Linie verwendet kontinuierliche Pressetechnologie, integriert Trocknen, Kleben, Flammenhemd, Bildung, heißes Pressen und Schneidprozesse. Es ist spezialisiert auf die Erzeugung von 12 mm dicken feuerretardanten Partikettsboard, die den technischen Standards der feuerresistenten Partikelplatten einhalten. Die Boards weisen einen hohen Brandbeständigkeit, eine niedrige Formaldehydemission (E1-Spiegel) und stabile physikalische mechanische Eigenschaften auf.