Produktbeschreibung

Die Vierwalzen-Präzisionskleberverteiler-Sperrholzproduktionslinie ist ein Hochleistungsproduktionssystem, das von Shandong Minghong Woodworking Machinery entwickelt wurde und auf der Kernleimauftragstechnologie basiert. Diese Linie basiert auf einem branchenführenden Vier-Rollen-Präzisionsleimverteiler und ermöglicht durch eine optimierte automatisierte Workflow-Integration einen effizienten Betrieb im gesamten Prozess – von der Furnierzuführung und Präzisionsverleimung bis zum automatischen Auflegen und Heißpressen. Es wurde speziell entwickelt, um die Kernprobleme bei der Sperrholzproduktion zu beheben, wie z. B. „ungleichmäßiger Leimauftrag, hoher Leimverbrauch und schlechte Bindung“, und ist damit die ideale Wahl für Unternehmen, die die Produktqualität verbessern, die Produktionskosten senken und die Wettbewerbsfähigkeit auf dem Markt stärken möchten.

Die Design-Essenz: Präzision und Effizienz,

Das Design dieser Produktionslinie besteht darin, den Kernwert des „Präzisionskleberauftrags“ zu maximieren und ihn nahtlos in vor- und nachgelagerte Prozesse zu integrieren.

Hauptziel: Die Festigkeit der Zwischenschichtbindung und die Ebenheit des fertigen Sperrholzes grundsätzlich sicherzustellen, indem eine maximale Gleichmäßigkeit des Leimauftrags erreicht und gleichzeitig der Leimverbrauch deutlich reduziert wird.

Systemphilosophie : Modular, intelligent, wartungsarm. Die optimale Anordnung der Produktionslinie rund um den Vierwalzen-Leimverteiler sorgt für einen reibungslosen Materialfluss und maximale Effizienz.

Anwendbare Szenarien: Geeignet für mittelständische Hersteller mit einer Jahresproduktion von 10.000 bis 30.000 Kubikmetern, besonders ideal für die Herstellung hochwertiger Möbelplatten, Dekorplatten und umweltfreundlicher Platten der Güteklasse E0/E1.

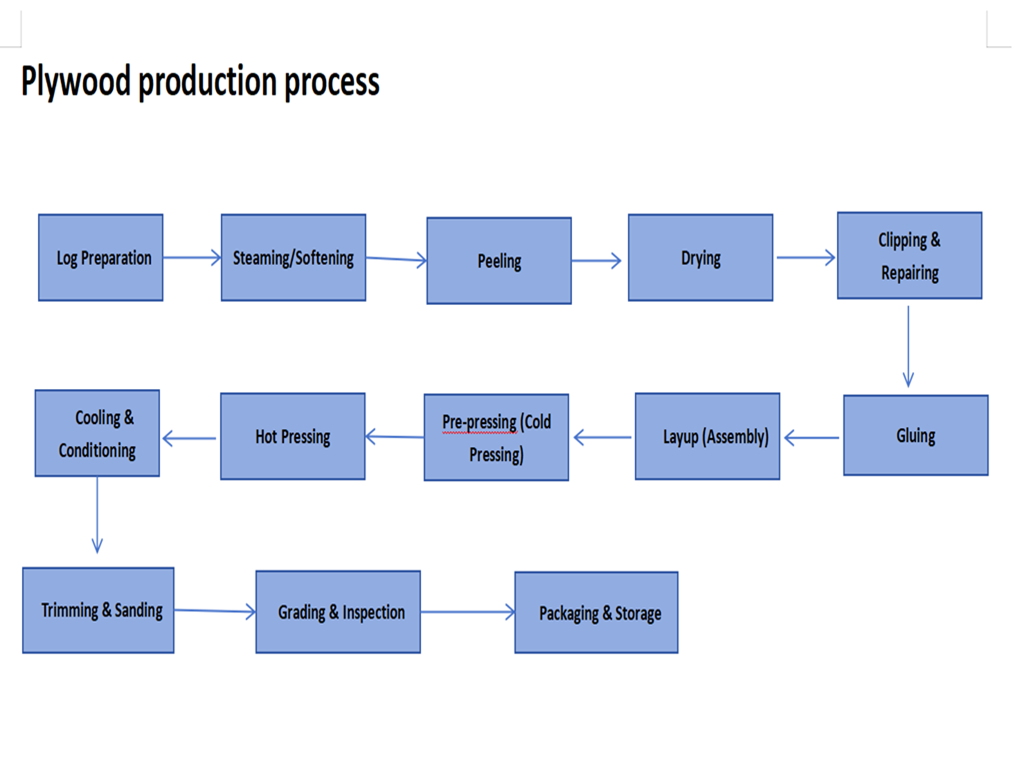

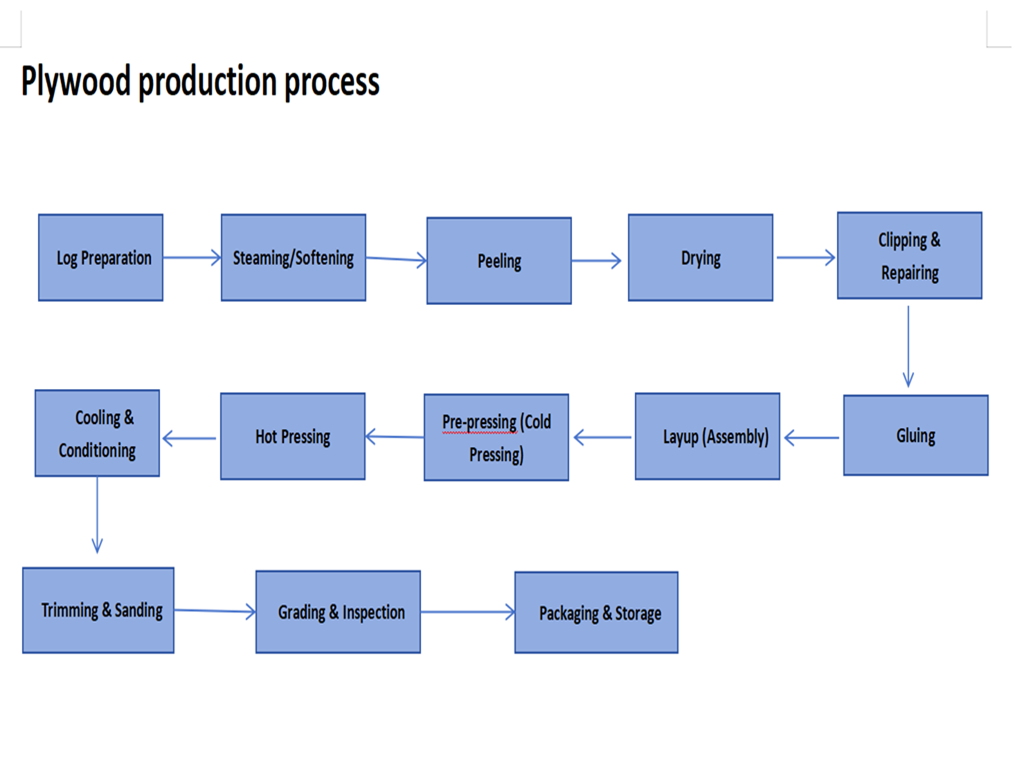

Herstellungsprozess von Sperrholz

Bei der Herstellung von Sperrholz handelt es sich um einen Prozess, bei dem dünne Holzfurniere, die von Baumstämmen geschält werden, mithilfe von Klebstoffen unter Druck zu einer festen Platte verbunden werden. Die wichtigsten Produktionsschritte sind wie folgt:

1. Verarbeitung und Schälen der Stämme: Die Stämme werden entrindet, durch Dämpfen/Kochen weich gemacht und dann auf einer Drehbank montiert. Sie werden gegen eine Klinge gedreht und schälen dabei ein durchgehendes Furnierband ab.

2. Furniertrocknung und -vorbereitung: Das nasse Furnier aus der Drehmaschine wird einem Trockner zugeführt, um seinen Feuchtigkeitsgehalt auf einen geeigneten Bereich (typischerweise 8 % bis 12 %) zu reduzieren. Anschließend wird es abgeschnitten, sortiert und gespleißt, um es für den Layup vorzubereiten.

3. Kleben: Vorbereiteter Klebstoff (z. B. Harnstoff-Formaldehyd) wird gleichmäßig auf beide Oberflächen der Kernfurniere aufgetragen. Dies ist ein entscheidender Schritt zur Bestimmung der Verbindungsqualität.

4. Layup (Zusammenbau): Die geklebten Kernfurniere und die ungeklebten Vorder-/Rückseitenfurniere werden zusammengefügt, wobei die Faserrichtung benachbarter Schichten senkrecht zueinander liegt und eine „Matte“ bildet.

5. Vorpressen: Die Matte wird kaltgepresst, um eine anfängliche Bindung zu erreichen, was die Handhabung erleichtert und die Verformung beim Heißpressen reduziert.

6. Heißpressen: Die Matte wird in eine Heißpresse geladen. Unter hoher Temperatur und hohem Druck härtet der Klebstoff in kurzer Zeit vollständig aus und verbindet die mehreren Furnierschichten dauerhaft zu einer festen Platte.

7. Nachbearbeitung: Die gepressten Platten werden abgekühlt, an den Kanten besäumt und geschliffen, um fertiges Sperrholz mit genauen Abmessungen und einer glatten Oberfläche zu erhalten.

Wichtige Produktionsausrüstung in der Linie

Diese Produktionslinie integriert moderne automatisierte Geräte, die für die oben genannten Prozesse erforderlich sind, und gewährleistet so eine effiziente und qualitativ hochwertige Produktion.

1. Furniertrockner

Wird verwendet, um das nasse Furnier nach dem Schälen schnell und gleichmäßig auf den entsprechenden Feuchtigkeitsgehalt zu trocknen. Es handelt sich um die Grundausrüstung, die die spätere Klebequalität und die endgültige Ebenheit der Platte gewährleistet.

2. Vierwalzen-Präzisionsleimverteiler – Schlüsselausrüstung

Dabei handelt es sich um die Kernausrüstung der Produktionslinie, die dafür verantwortlich ist, den Klebstoff präzise und gleichmäßig auf die Furnieroberfläche aufzutragen.

Detaillierte Einführung:

Funktionsprinzip: Der Betrieb erfolgt über die synchronisierte Wirkung von vier präzise aufeinander abgestimmten Walzen (Aufnahmewalze, Dosierwalze, Auftragswalze und Umkehrausgleichswalze). Durch diese Walzen wird der Klebstoff übertragen und dosiert, wodurch ein hauchdünner, gleichmäßiger Film entsteht, der schließlich auf das Furnier übertragen wird.

Kernvorteile:

Hervorragende Gleichmäßigkeit beim Auftragen: Beseitigt Streifen oder kahle Stellen, die bei herkömmlichen Spachtelmaschinen häufig auftreten, und legt damit den Grundstein für die Herstellung von hochfestem Sperrholz.

Präzise Leimkontrolle: Erzielt erhebliche Leimeinsparungen (normalerweise 10–15 % im Vergleich zu Zweiwalzenmaschinen) und senkt so direkt die Produktionskosten.

Hohe Anpassungsfähigkeit: Einfache Anpassung an verschiedene Holzarten, Furnierstärken und Klebstoffviskositäten.

3. Automatische Layup-Linie

Fügt verleimte und unverleimte Furniere automatisch zusammen und richtet sie zu einer Matte aus. Es ersetzt vollständig manuelle Arbeit, bietet hohe Effizienz, geringe Fehler und gewährleistet eine symmetrische Mattenstruktur.

4. Druckvorstufe

Übt Druck auf die zusammengebaute Matte aus, um eine anfängliche Bindung zu erreichen, wodurch ihre Festigkeit erhöht wird, sodass sie leichter in die Heißpresse geladen werden kann und gleichzeitig die innere Luft entfernt wird.

5. Heißpressen

Das „Herzstück“ der Produktionslinie. Durch die Bereitstellung einer präzisen Hochtemperatur- und Hochdruckumgebung härtet der Klebstoff in der Matte schnell aus und sorgt für eine dauerhafte Verbindung. Seine Leistung bestimmt direkt die endgültige mechanische Festigkeit und Qualität des Sperrholzes.

6. Nachbearbeitungsausrüstungsgruppe

Kühl- und Wendesystem: Ermöglicht eine gleichmäßige Abkühlung der Hochtemperaturplatten nach dem Heißpressen und verhindert so Verformungen.

Kapp- und Besäumsägen: Schneiden Sie die Rohkanten der Platten automatisch auf Standardmaße zu.

Doppelseitiger Kalibrierschleifer: Schleift die Ober- und Unterseite der Platte präzise, um eine gleichmäßige Dicke und eine glatte Oberfläche zu gewährleisten und den Endproduktstandard zu erfüllen.

7. Zentrales Steuerungssystem (SPS)

Fungiert als Gehirn der Produktionslinie, steuert und koordiniert den Betrieb aller Geräte einheitlich und ermöglicht die Parametereinstellung, Prozessüberwachung, Fehlerdiagnose und Datenprotokollierung.

Kernvorteile und Wertschöpfung, 1. Produktqualität verbessern, Markenreputation aufbauen:

Gleichmäßige Leimschichten führen zu einer höheren Klebefestigkeit, wodurch stabile Plattenstrukturen entstehen, die gegen Delamination beständig sind und hervorragende physikalische Eigenschaften bieten.

Die außergewöhnliche Ebenheit der Platten bietet ein perfektes Substrat für die anschließende Tiefenbearbeitung wie Laminieren oder Lackieren und verbessert so die Marktfähigkeit des Produkts.

2. Reduzieren Sie die Gesamtproduktionskosten erheblich:

Einsparungen beim Direktkleber: 10–15 % Einsparungen beim Klebstoff führen zu einer erheblichen Kostenreduzierung bei der langfristigen Produktion.

Reduzieren Sie die Ausschussrate: Fehler wie Delamination und Blasenbildung, die durch Klebeprobleme verursacht werden, werden drastisch reduziert, was die Gesamtleistungseffizienz verbessert.

Niedrigere Arbeitskosten: Der automatisierte Linienbetrieb verringert die Abhängigkeit von qualifizierten Klebearbeitern und senkt so die Verwaltungs- und Arbeitskosten.

3. Erhöhen Sie die Produktionsstabilität und -effizienz:

Ein stabiler Anlagenbetrieb mit geringen Ausfallraten gewährleistet eine reibungslose Ausführung der Produktionspläne.

Durch die effiziente Integration mit dem automatischen Layup-System werden Produktionsengpässe vermieden, was zu einer hohen Gesamtleistungseffizienz führt.

4. Unterstützen Sie Umweltschutz und umweltfreundliche Produktion:

Leim zu sparen bedeutet, den Gesamtverbrauch und die Emission von Chemikalien wie Formaldehyd zu reduzieren, was die Herstellung von Platten erleichtert, die internationalen Umweltstandards wie E0/E1 entsprechen, und Kunden den Zugang zu High-End-Märkten erleichtert.

Übersicht über technische Parameter Parameterelement | Spezifikationsbeschreibung |

Kernklebeausrüstung | Präzisions-Leimverteiler mit vier Rollen |

Anwendbare Furnierbreite | 1300 mm, 1500 mm (anpassbar) |

Kontrollbereich für den Leimauftrag | Präzise einstellbar, typischerweise 100 - 400 g/m² (je nach Klebstoffart) |

Automatisierungsgrad der Produktionslinie | Vollautomatisch vom Kleben bis zum Auflegen |

Empfohlene Jahreskapazität | 10.000 – 30.000 Kubikmeter |

Gesamt installiertes Strom | Ca. 200–350 kW (abhängig von der spezifischen Konfiguration) |

Die Vierwalzen-Präzisionsleimverteiler-Sperrholzproduktionslinie von Shandong Minghong Woodworking Machinery ist mehr als nur eine Reihe von Geräten; Es verkörpert eine Ingenieursphilosophie der „Präzisionsfertigung“. Wir sind uns bewusst, dass herausragende Qualität auf der sorgfältigen Kontrolle jedes Kernprozesses beruht. Wenn Sie sich für uns entscheiden, gewinnen Sie einen umfassenden Partner, der sich mit den Herstellungsprozessen von Sperrholz bestens auskennt und umfassende Unterstützung von der Geräteauswahl über die Prozessfehlerbeseitigung bis hin zum langfristigen technischen Support bieten kann. Wir helfen Ihnen, mit stabiler und zuverlässiger Produktqualität einen dauerhaften Ruf auf dem Weltmarkt aufzubauen.