Basierend auf Arbeitsprinzipien und Struktur werden Sperrholztrockner hauptsächlich wie folgt eingestuft:

1. Maschengürtel kontinuierlicher Trockner

Arbeitsprinzip: Dies ist derzeit das Mainstream und fortschrittlichste Modell. Das Furnier oder die Matte wird von einem Edelstahl -Netzgürtel getragen und verläuft kontinuierlich durch die Trockenkammer. Die Kammer ist in mehrere Abschnitte mit unabhängig steuerbarer Temperatur und Luftfeuchtigkeit unterteilt. Das Furnier durchläuft nacheinander Vorheizung, Hochtemperaturtrocknung, Feuchtigkeitsanpassung und Kühlstufen, um den Trocknungsprozess abzuschließen.

Vorteile:

Hocheffizienz und Kontinuität: 24/7 ununterbrochene Produktion, hohe Automatisierung, extrem hohe Produktionseffizienz.

Ausgezeichnete Trocknungsqualität: Die zonale Kontrolle ermöglicht eine rationalere Trocknungskurve; Furnier wird gleichmäßig mit minimaler Verformung erhitzt.

Energieeinsparung: Verwendet Heißluftkreislauf und gute Isolierung für hohe thermische Effizienz.

Arbeitseinsparung: Automatische Fütterung und Entladung verringern die Arbeitsanforderungen erheblich.

Anwendungsszenarien: Große, moderne mittel- bis groß angelegte Sperrholzherstellungsunternehmen.

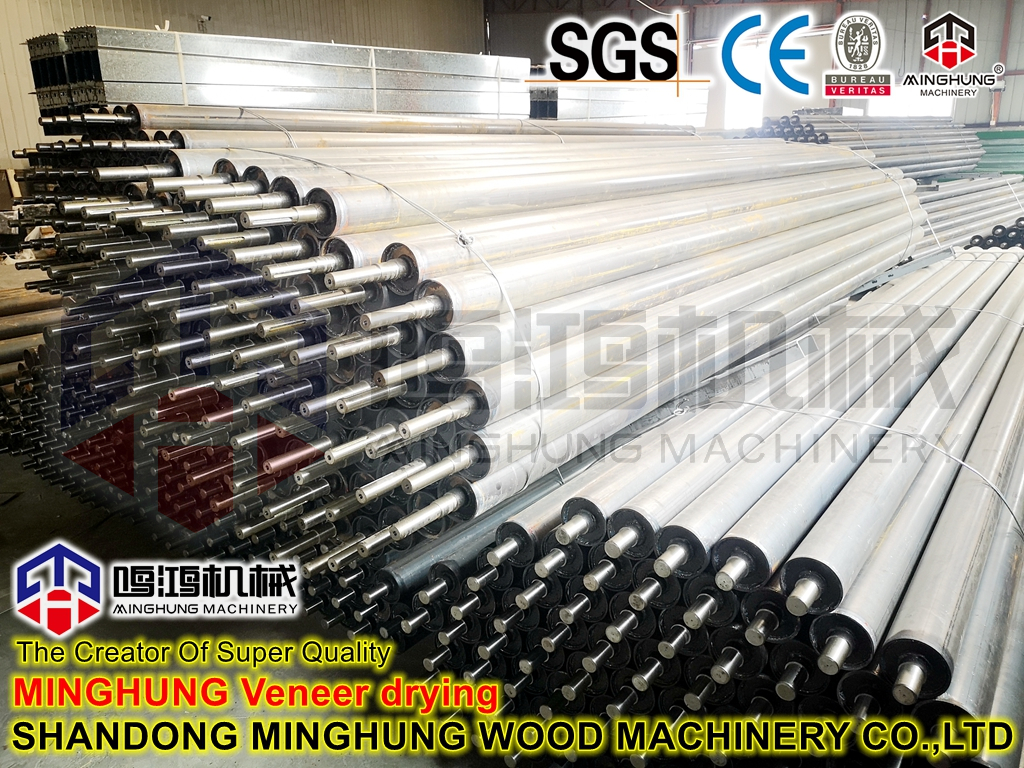

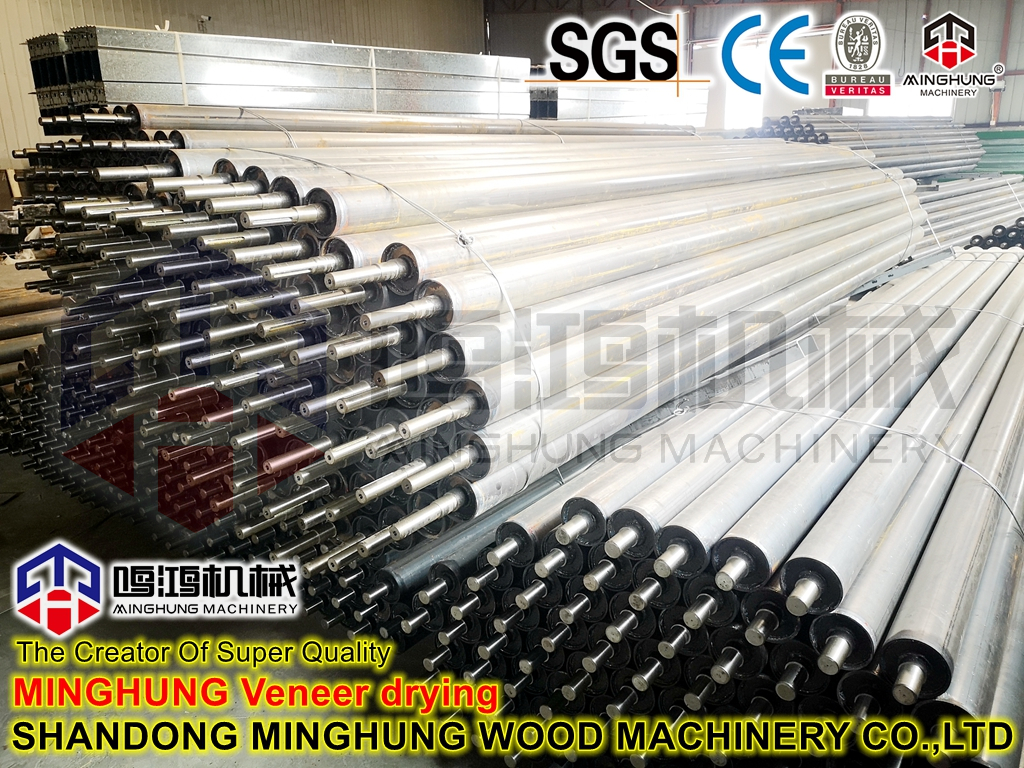

2. Rollentrockner

Arbeitsprinzip: Das Furnier wird durch obere und untere gestaffelte Rollen nach vorne gegründet, während die heiße Luft zum Trocknen von oben und unten auf die Oberfläche geblasen wird.

Vorteile: Stabiles Getriebe, geeignet zum Trocknen dünnerer Furniere; war einmal sehr häufig.

Nachteile: Walzen sind anfällig für Verschleiß, weniger anpassbar an die Furnierdicke und werden jetzt allmählich durch Maschengurtentypen ersetzt.

3. Ofentrockner

Arbeitsprinzip: Dies ist eine Stapel-Trocknungsausrüstung. Furniere oder Matten werden auf Karren gestapelt und in einen versiegelten Trocknöfen für Chargentrocknungsoperationen geschoben. Die Karren werden nach Abschluss eines Zyklus herausgezogen.

Vorteile: Einfache Struktur, niedrigere Investitionskosten.

Nachteile:

Niedrige Effizienz: zeitaufwändiges Laden und Entladen, nicht kontinuierlich produzieren.

Unebenes Trocknen: Innerhalb des Ofens bestehen Temperatur- und Luftfeuchtigkeitsunterschiede, was leicht zu einer ungleichmäßigen Trocknung führt.

Hohe Arbeitsintensität: Niedrige Automatisierung erfordert einen erheblichen manuellen Betrieb.

Anwendungsszenarien: kleine Holzverarbeitungsanlagen oder Start-ups mit begrenzten Budgets.

|

Kernstruktur und Systeme

Ein moderner Netzgürtelentrockner besteht typischerweise aus den folgenden Systemen:

1. Fördersystem: Der Kern ist ein hochtemperaturbeständiger Edelstahlgürtel, der von Antriebseinheiten, Spannungsvorrichtungen und Stützwalzen unterstützt wird, die für den reibungslosen Transport des Furniers verantwortlich sind.

2. Heizsystem: Bietet die Wärmequelle. Gemeinsame Methoden umfassen:

Dampfheizung: Dampf wird von einem Kessel bereitgestellt und die Luft über Heizkörper erwärmt. Die meisten traditionellen, niedrigeren Betriebskosten.

Heißluftofenheizung: Verbrennt Holzabfälle (z. B. Rinde, Sägemehl) direkt, um saubere heiße Luft zu produzieren. Sehr wirtschaftlich und umweltfreundlich, eine Mainstream -Methode.

Elektrische Heizung: Verwendet elektrische Heizelemente. Präzise Temperaturkontrolle, aber extrem hoher Energieverbrauch, nur für kleine experimentelle Geräte oder besondere Anlässe verwendet.

Gas/Ölheizung: Brand Erdgas oder Diesel. Hohe thermische Effizienz, bequeme Temperaturregelung, geeignet für Bereiche ohne Kessel, jedoch mit bequemer Kraftstoffversorgung.

3.. Zirkulationslüfungssystem: Hochleistungsfeindliche, hochtemperaturresistente Ventilatoren zwingen heiße Luft, schnell und gleichmäßig innerhalb der Trockenkammer zu zirkulieren, und durchdringen in die Furnierschichten, um einen effizienten Wärmeaustausch zu gewährleisten.

4. Feuchtigkeitsabgasanlage: Ausgestattet mit automatisch einstellbaren Abgabempfängern/Ansaugschlechtern, um die Luftstromluft aus der Kammer umgehend zu entlasten, wobei die Trocknungsdynamik aufrechterhalten wird.

5. Isolationssystem: Der Kammerkörper ist mit hochwertigem Isolationsmaterial (z. B. Gesteinswolle) verkleidet, um den Wärmeverlust zu minimieren und den Energieverbrauch zu verringern.

6. Steuerungssystem: Das 'Gehirn' der Ausrüstung. Verwendet ein SPS + Touchscreen, um verschiedene Trocknungsprozesskurven voreinzustellen und zu speichern, in Echtzeit zu überwachen und automatisch Parameter wie Temperatur, Luftfeuchtigkeit und Maschenriemengeschwindigkeit einzustellen, wodurch der intelligente und visuelle Betrieb ermöglicht wird.

|

Workflow

1. Beladung: Nassfurniere werden durch einen automatischen Lader oder manuell auf dem Futtermittelgürtel ordentlich platziert.

2. Vorheizzone: Das Furnier ist zunächst erhitzt; Die Temperatur sollte nicht zu hoch sein, um eine Oberflächenhärtung zu verhindern, die die interne Feuchtigkeitsverdunstung beeinflusst.

3. Hochgeschwindigkeitstrocknungszone: Die Temperatur steigt zum höchsten, die Lüfter arbeiten mit voller Geschwindigkeit, Feuchtigkeit innerhalb des Furniers wird in großen Mengen schnell eingedampft.

4. Verzögerung der Trocknungszone: Die Temperatur ist leicht reduziert, die Luftgeschwindigkeit wird eingestellt, um übertrocknende oder übermäßige Spannung im Furnier zu verhindern.

5. Feuchtigkeitsausgleichszone (optional): Dampfsprüh- oder Feuchtigkeitsanpassung wird verwendet, um Feuchtigkeit innerhalb und außerhalb des Furniers auszugleichen, die innere Spannung zu verringern und eine Verformung während der anschließenden Verarbeitung zu verhindern.

6. Kühlung und Entladung: Das getrocknete Furnier wird abgekühlt und dann vom Outlet -Ende entlassen, wodurch sich zum nächsten Prozess bewegt.

Zusammenfassend ist ein Sperrholztrockner eine erhebliche Investition. Die Auswahl eines technologisch fortschrittlichen, stabilen, energieeffizienten und leistungsstarken Trockners ist ein entscheidender Schritt für Sperrholzhersteller, um die Produktqualität zu verbessern, die Produktionskosten zu senken und die Wettbewerbsfähigkeit des Marktes zu stärken.

|

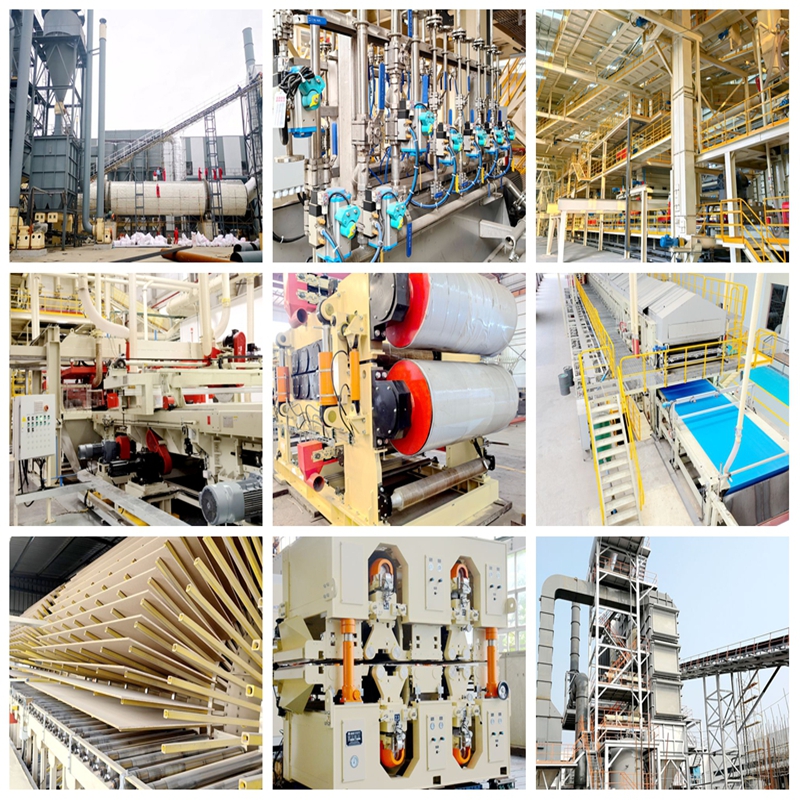

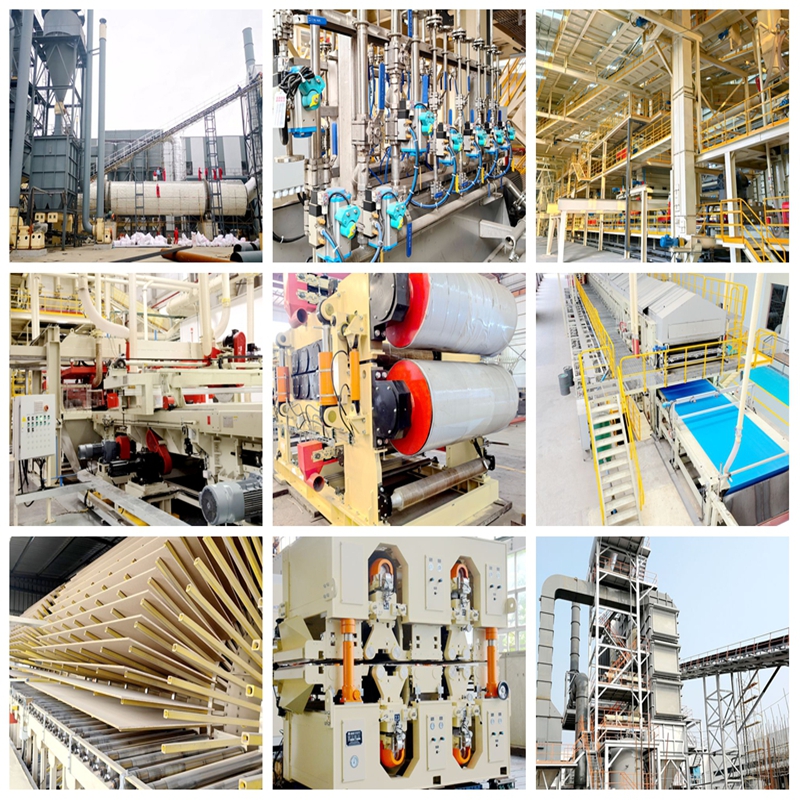

Unternehmensprofil

Wir sind Shandong MINGHUNG Holzbasis -Panel -Maschinen -Co., Ltd China Factory und Hersteller von vollständigen Sets von Sperrholzmaschinen und Furniermaschinen. Mit vielen Jahren Produktionserfahrung, fortschrittlicher Produktionstechnologie, erfahrenen Arbeitnehmern und professionellen Ingenieuren können wir Ihnen die geeigneten, guten und starken Maschinen für Sie anbieten.

Zusätzlich zu den Sperrholzproduktionslinienausrüstungen haben wir auch die vollständigen Produktionslinien für Partikett- und Dichteplatine.

Sperrholzproduktionslinie

Partikett Produktionslinie

Produktionslinie der Dichteplatine

|

Fahrzeugfoto laden

|

Ausstellungsfotos

Wir umfassen innerhalb von 72 Stunden das Werksdesign, die Installation, das Bedienertraining, eine 24-monatige Garantie und die Lieferung von globalen Ersatzteilen.