Schlüsselmerkmale und Designüberlegungen

1. Hochdruckkapazität:

OSB verwendet größere Stränge und benötigt eine hohe Festigkeit, häufig in dicken Abschnitten.

Die Presse muss einen sehr hohen maximalen Arbeitsdruck (typischerweise über 500-1000 Tonnen pro Meter Breite) liefern, um die dicke, lose Matte aus großen Strängen effektiv zu komprimieren.

Das Drucksystem (normalerweise eine Reihe hydraulischer Zylinder) benötigt eine präzise Druckverteilungsregelung.

2. Große Öffnungshöhe und lange Presse Platten:

Große Öffnung: Platziert die typisch dicke OSB -Matte (fertige Dicke kann 40 mm oder mehr erreichen) und erfordert eine ausreichende Öffnungshöhe für den Matteneintritt.

Lange Plate: OSB verwendet Klebstoffe (typischerweise Phenol -Formaldehyd -Harz - PF), die bei höheren Temperaturen heilen, was längere Pressezeiten erfordert. Die Länge der kontinuierlichen Presse (typischerweise 30 bis 50 Meter) bietet eine ausreichende Pressezeit, um eine vollständige Härtung des Kernharzes sicherzustellen. Eine längere Presse ermöglicht auch eine feinere Steuerung der Prozessparameter in verschiedenen Pressezonen.

3. Genauige Temperaturzonenkontrolle:

Die Presseplatte ist in mehrere unabhängige Heizzonen unterteilt (oft 20+).

Jede Zone kann unabhängig voneinander gesteuert werden (typischerweise 180 ° C - 220 ° C oder höher, abhängig vom Harz).

Diese zonale Kontrolle optimiert die Heizkurve: Am Eingang können höhere Temperaturen für die schnelle Härtung von Oberflächen erforderlich sein, die in der Mitte für die Kernhärtung gehalten und möglicherweise in der Nähe des Ausgangs reduziert werden, um vorgezogene Schichten oder Kontrollfeuchtigkeitsgradienten zu minimieren. Dies ist entscheidend, um die physikalischen Eigenschaften von OSB (insbesondere die interne Bindungsstärke) sicherzustellen und die Delaminierung zu verhindern.

4. Präzise Dickenkontrolle und Dichteprofil:

Positionskontrollsystem: Die Presse verfügt über zahlreiche Positionssensoren und Zylinder entlang ihrer Länge und bildet ein Steuerungssystem mit geschlossenem Schleifen.

Messung der kontinuierlichen Dicke: Geräte wie Laser-Scanner überwachen die Tafeldicke in Echtzeit am Ausgang typischerweise.

Das System passt dynamisch den Zylinderdruck und die Position auf der Basis von festgelegten Dicke und Echtzeitmessungen ein und sorgt für eine stark gleichmäßige Dicke über die gesamte Platte.

Steuern der Presskurve (Druck gegen Zeit/Länge) in verschiedenen Zonen optimiert die Dichteprofilverteilung des Panels (höhere Oberflächendichte, relativ niedrigere Kerndichte), was für das Ausgleich der OSB -Festigkeit und der dimensionalen Stabilität von entscheidender Bedeutung ist.

5. Anpassung an große Stränge und orientierte Matte:

Das Design muss die verschiedenen Größen und Orientierungen von Strängen in OSB -Oberfläche und Kernschichten berücksichtigen.

Druckgradienten am Eingang müssen vermeiden, die orientierte Oberflächenstruktur zu stören, während die dickere Kernschicht effektiv komprimiert wird.

6. Hochfestes, weastbeständiges Stahlriemensystem:

Die Kernkomponenten sind die Kernkomponenten.

Die OSB -Produktion stellt aufgrund des schweren Abriebs von großen Strängen und hohem Druck extreme Anforderungen an Gürtel.

Gürtel erfordern genaue Spann- und Tracking -Systeme für einen reibungslosen Betrieb, wodurch Fehlausrichtung oder Falten verhindern.

7. Effiziente Mattenhandhabung:

Die kontinuierliche Presse muss nahtlos in Hochgeschwindigkeits-, präzise Mattenformler (typisch kontinuierliche Form) und Matten-Fördersysteme integriert werden.

Eine Vorabdruck ist für die vorläufige Verdichtung der losen OSB-Matte von entscheidender Bedeutung, wodurch die Variation der Dicke in die Hauptpresse eingeht.

8. Erweiterte Automatisierung und Prozesssteuerung:

Integrierte, hoch automatisierte Steuerungssysteme (PLC/DCS) überwachen und steuern Tausende von Parametern (Druck, Temperatur, Position, Geschwindigkeit, Dicke) in Echtzeit.

Synchronisation mit stromaufwärts (Mischung, Bildung) und stromabwärts gelegener (Kühlung, Trimmen) Geräte.

Funktionen für die Datenerfassung, Speicherung, Analyse und Prozessoptimierung.

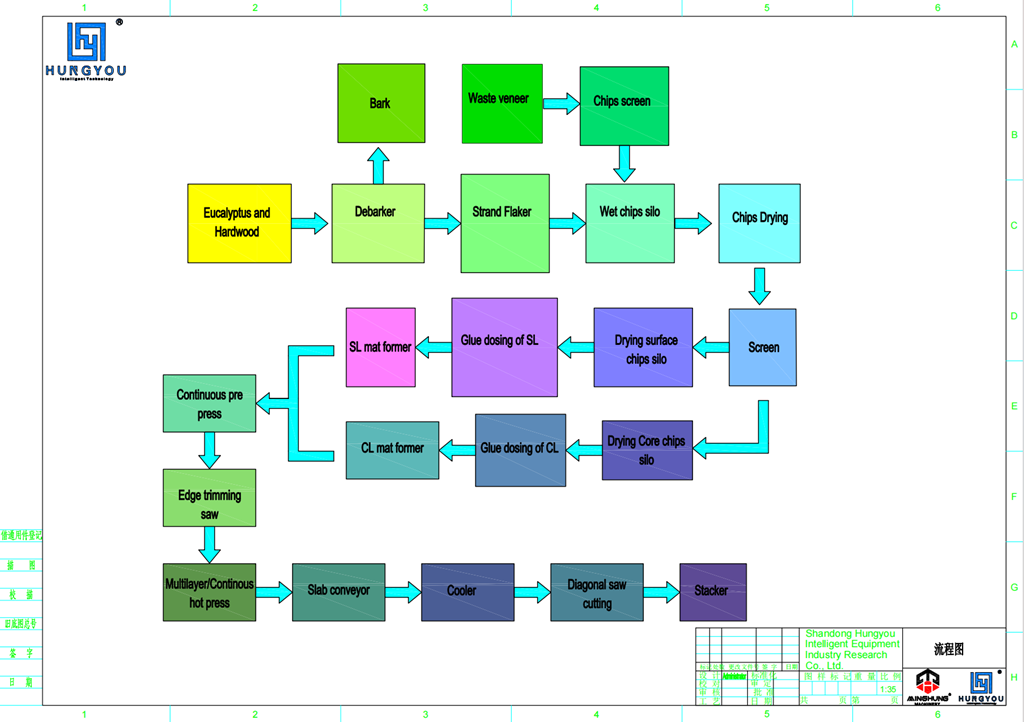

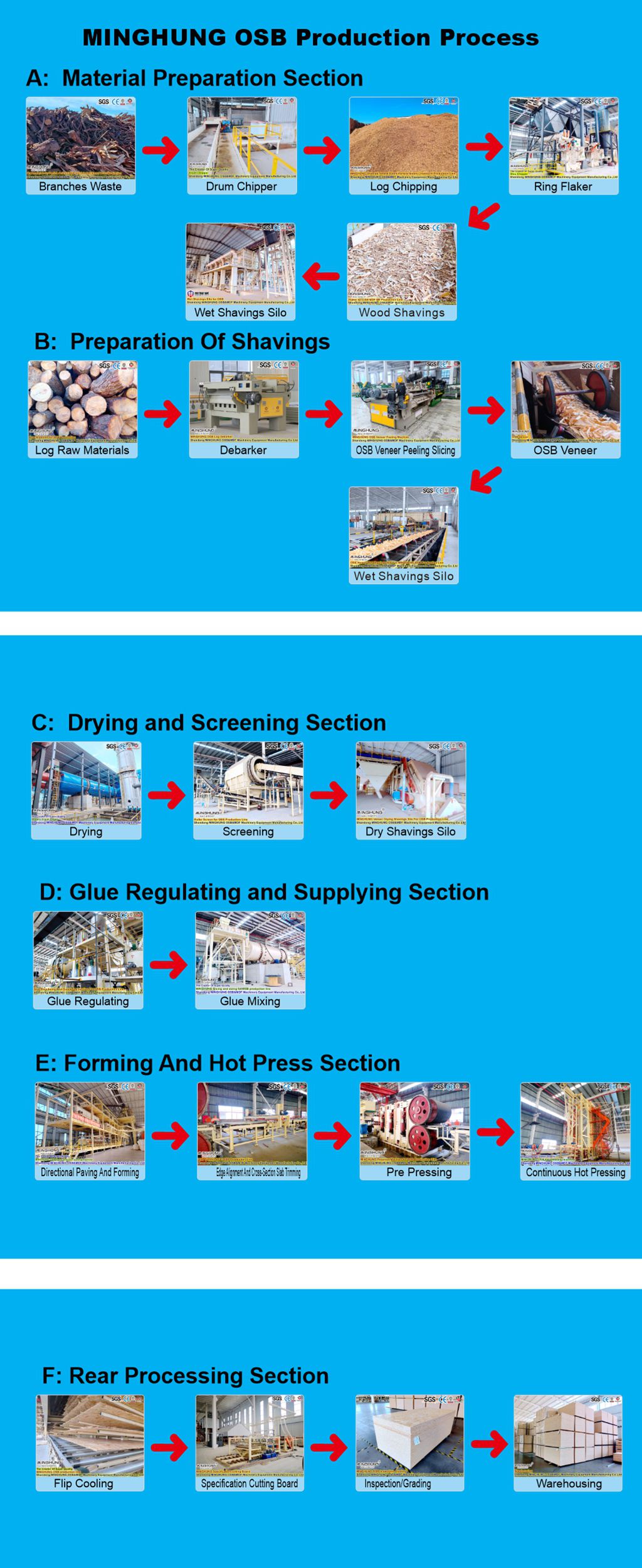

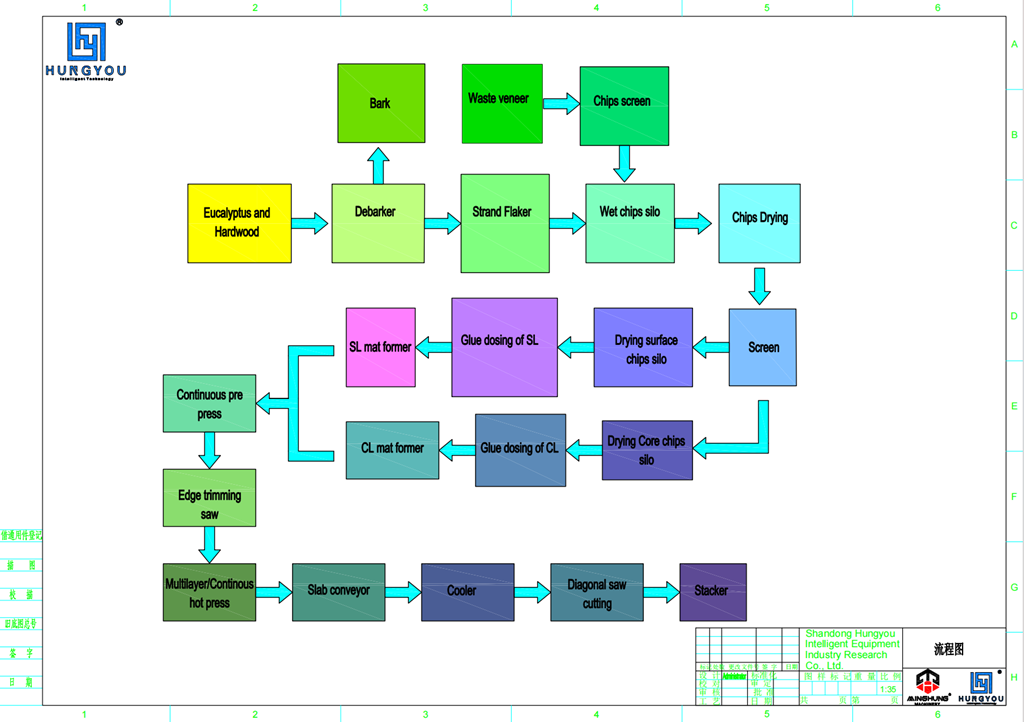

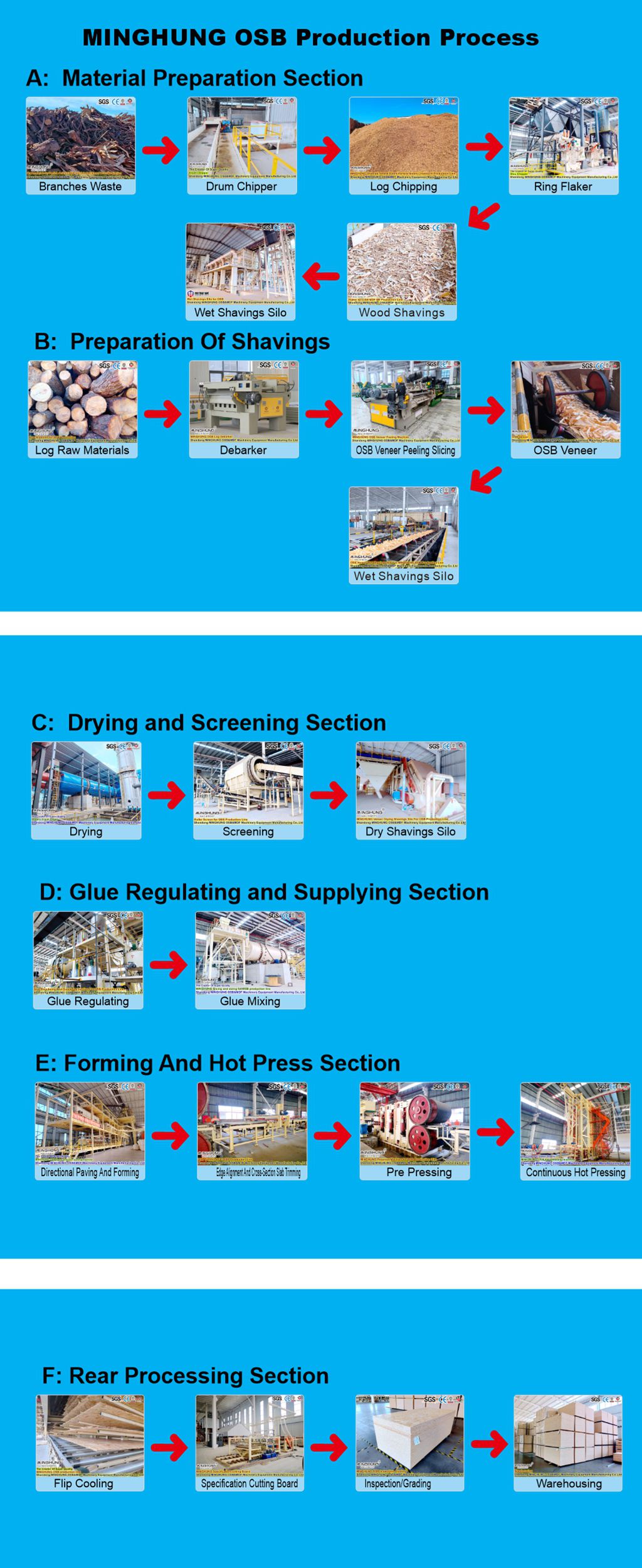

Arbeitsprinzip und Prozessfluss

(1) gerichtetes Pflaster und Vordringen

Regiespavier:

OSB -Holzchips sind in die Oberflächenschicht (longitudinal angeordnet) und Kernschicht (transvers angeordnet) unterteilt und sind durch eine spezielle Pflasterstattung (z. Die Länge der Holzschicht-Holzchips beträgt normalerweise 50-100 mm und die Holzschicht-Holzchips sind kürzer (20-50 mm).

Vordrückung und Formung:

Die asphaltierte Platte tritt in die Vordrückungsmaschine (Druck 0,5-1,5 MPa) ein, und die Luft wird entfernt und die Richtung der Holzchips wird zunächst durch mechanisches Rollenpresse oder Hochfrequenz-Vordrückung festgelegt, um zu verhindern, dass die Struktur während des nachfolgenden Warmdruckprozesses lockert.

(2) kontinuierliche heiße Pressestufe

Hochdruckzone (anfängliche Heilung):

Temperatur 210–230 ℃, Druck 3,0–5,0 mPa, schließen Sie schnell die Platte und aktivieren Sie den Klebstoff (normalerweise phenolisches Harz oder MDI -Klebstoff), und die Richtstruktur der Oberflächenholz wird ursprünglich geheilt.

Mittlere Druckzone (Plastikausgleich):

Temperatur 200–220 ℃, Druck 2,0–3,5 mPa, die volle Durchdringung des Kernschichtklebers beibehalten und die Aushärtungsrate der inneren und äußeren Schichten ausgleichen.

Niederdruckzone (Einstellung und Spannungsfreisetzung):

Temperatur 180–200 ℃, Druck 1,0–2,0 mPa, steuern Sie die endgültige Dicke und füllen Sie die interne Spannung frei, um das Verziehen des Boards zu vermeiden.

(3) Kühlung und Nachbearbeitung

Kühlabschnitt:

Das gepresste Blatt wird durch ein zirkulierendes Wasserkühlsystem auf unter 50 ° C abgekühlt, um die Blechgröße zu stabilisieren.

Schneiden und Schleifen:

Das Blatt wird unter Verwendung eines Hochgeschwindigkeitssägensystems in Standardblätter geschnitten, und die Oberflächenflatheit wird mit einem Schleifer eingestellt.

Kernstruktur und Zusammensetzung

Heißes Pressplattensystem: Das Innenraum besteht aus mehreren Heizplatten und wird durch Wärmeübertragungsöl oder Dampf erhitzt, um eine gleichmäßige Temperatur zu gewährleisten.

Stahlriemensystem: Zwei zirkulierende Stahlgurte (obere und untere) halten die Platten und laufen kontinuierlich, um eine gleichmäßige Druckübertragung zu gewährleisten.

Hydrauliksystem: Der Druck wird durch hydraulische Zylinder ausgeübt, und die Presskraft in verschiedenen Bereichen kann in Abschnitten eingestellt werden.

Steuerungssystem: SPS- oder Computersteuerung, Echtzeitüberwachung von Parametern wie Temperatur, Druck und Geschwindigkeit.

Hilfsgeräte: Beinhaltet Pflastermaschinen, Vordrückungsmaschinen, Kühlabschnitte, Sägensysteme usw.

1 ..

2. Außergewöhnliche Produktqualität:

Minimale Dicke Toleranz, extrem hohe Oberflächenflatheit.

Einheitlichere und kontrollierbare Dichteprofil, überlegene und stabile physikalisch-mechanische Eigenschaften (MOR, MOE, IB).

Ausgezeichnete Oberflächenqualität (Kontakt mit Stahlgürtel).

3. Überlegene Prozesskontrolle: Hochflexible und präzise Kontrolle über Temperatur- und Druckprofile, die eine bessere Anpassung an verschiedene Rohstoffe, Harze, Dicken und Leistungsanforderungen ermöglichen.

4. Niedrigerer Energieverbrauch: Theoretisch höhere Wärmeeffizienz als Mehrfachöffnungspressen (kontinuierlicher Kontakt reduziert Wärmeverlust), möglicherweise niedrigerer Energieverbrauch pro Produkteinheit.

5. Hohe Automatisierung: Reduziert den manuellen Betrieb, verbessert die Produktionsstabilität und Sicherheit.

Sie müssen Ihren Produktionskapazitätsplan, die Produktpositionierung, die Rohstoffsituation und Ihr Investitionsbudget bei der Auswahl der Pressetyp und der spezifischen technischen Spezifikationen berücksichtigen. Sagen Sie uns einfach Ihre Bedürfnisse und holen Sie sich das beste Angebot.

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -Mail: osbmdfmachinery@gmail.com