Produktpositionierung und Designphilosophie

Positionierung:

Die wirtschaftliche OSB-Starterproduktionslinie ist eine kostengünstige Lösung für kleine und mittlere Investoren, Start-ups und bestimmte regionale Märkte. Es handelt sich nicht um ein „Flaggschiff“-Produkt der Spitzenklasse, sondern um ein praktisches Setup, das Kunden dabei helfen soll, schnell Produktionskapazitäten aufzubauen und lokale oder Nischenmärkte mit der geringstmöglichen Anfangsinvestitionshürde zu erobern.

Designphilosophie:

Seine Kernphilosophie lautet „Fokus auf den Kern, Vereinfachung der Peripherie“. Dies bedeutet, die grundlegendsten Aspekte von OSB zu gewährleisten – die ausgerichtete Struktur und die grundlegenden mechanischen Eigenschaften – und gleichzeitig die Komplexität und Gesamtkosten durch Optimierung der Konfiguration, Auswahl kostengünstiger Komponenten und Rationalisierung nicht wesentlicher Prozesse erheblich zu reduzieren.

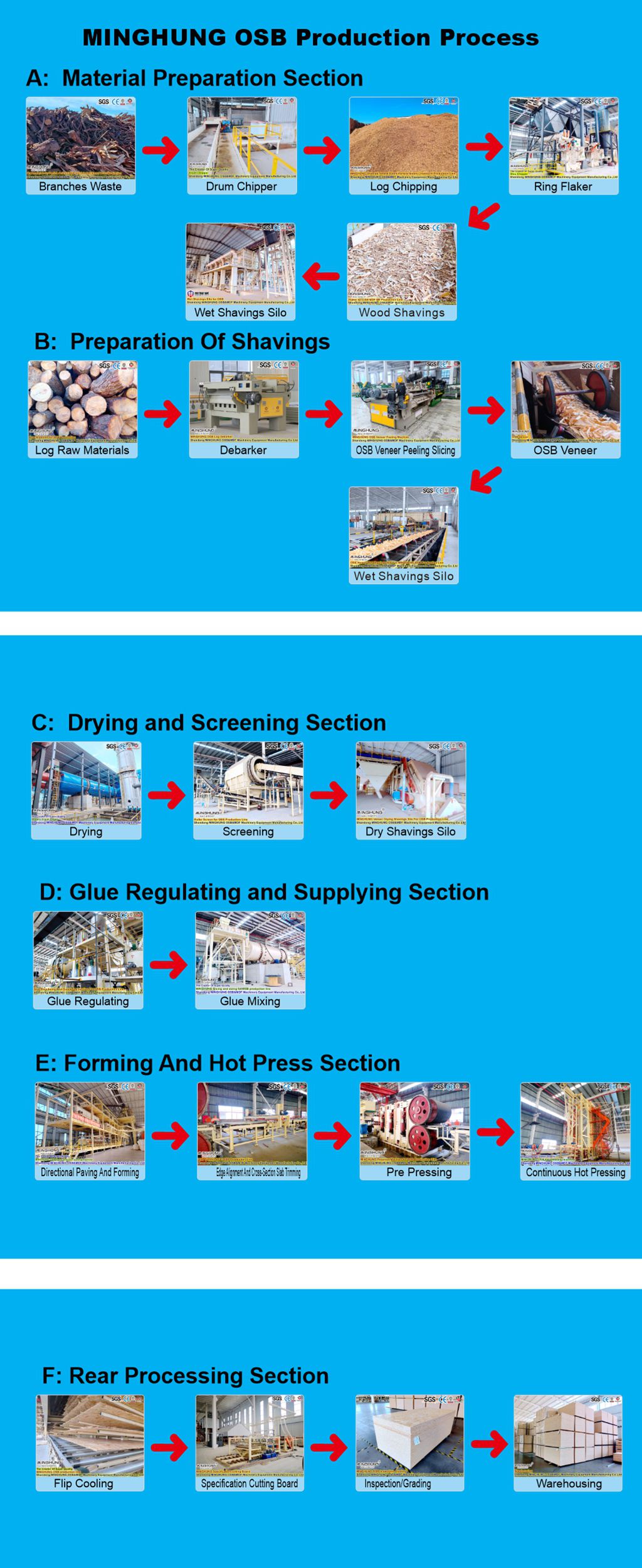

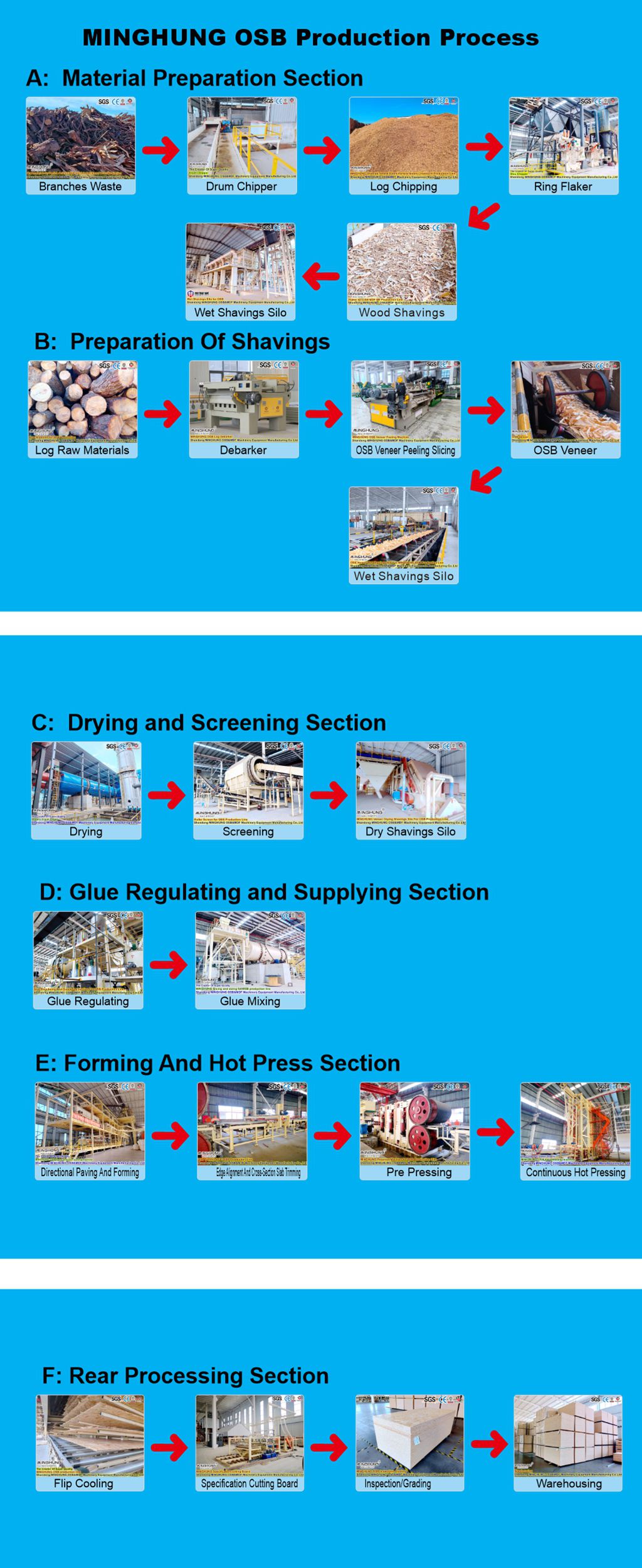

Was ist der Produktionsprozess einer wirtschaftlichen OSB-Starterlinie?

Schritt 1: Rohstoffvorbereitung – Vereinfachte Handhabung

Standard-Vollsortimentspraxis: Eingehende Stämme → Entrindung → Hacken → Waschen und Sieben.

Wirtschaftslinienpraxis:

Bevorzugte Lösung: Kaufen Sie direkt handelsübliche Hackschnitzel. Dadurch entfällt die Notwendigkeit großer Erstausrüstungen wie Entrindungsmaschinen und Häcksler, was die effektivste Möglichkeit zur Reduzierung der Investitionskosten darstellt.

Alternative Lösung: Verwenden Sie kostengünstige Rohstoffe wie Stämme mit kleinem Durchmesser, Äste usw. Diese dürfen nur einfach zerkleinert oder zerkleinert werden, wobei der Waschschritt entfällt, was zu strengeren Anforderungen an die Sauberkeit des Rohmaterials führt.

Schritt 2: Strangvorbereitung – Garantieren des Kerns

Dies ist ein Kernabschnitt, der nicht übermäßig vereinfacht werden kann, da die Strangqualität direkt die Festigkeit des Bretts bestimmt.

1. Verseilen: Holzspäne werden einem Verseiler zugeführt und in dünne, flache Stränge gemäß der vorgesehenen Spezifikation geschnitten. Ebenso entscheidend für eine wirtschaftliche Linie ist eine qualifizierte Strangmorphologie.

2. Trocknen: Nasse Strähnen werden durch einen Trockner geleitet (ein etwas weniger effizientes, aber kostengünstigeres Modell), um den Feuchtigkeitsgehalt von 30–50 % und mehr auf 2–4 % zu reduzieren. Dies ist Voraussetzung für das Heißpressen.

3. Siebung: Getrocknete Stränge werden über ein Vibrationssieb klassiert. Die Siebeffizienz und -präzision in einem wirtschaftlichen System ist möglicherweise etwas geringer und führt zu mehr Fein- und Überschüssen, es müssen jedoch qualifizierte Kern- und Deckschichtstränge getrennt werden.

Schritt 3: Mischen und Formen – Die Seele von OSB

Dies ist die „Seele“ der OSB-Produktion und bleibt auch in einer wirtschaftlichen Linie der Kern.

1. Mischen: Gesiebte Stränge werden in einem Hochgeschwindigkeitsmixer gleichmäßig mit Klebstoff (typischerweise MDI-Harz wegen seiner hervorragenden Wasserfestigkeit und schnellen Aushärtung) und Wachs vermischt. Die wirtschaftliche Variante könnte ein Mischsystem mit ausreichender Dosiergenauigkeit, aber geringeren Kosten verwenden.

2. Orientiertes Umformen:

Methode: Verwendet einen rein mechanischen Strangausrichtungsformer (anstelle eines teuren luftstromunterstützten Typs). Beharzte Stränge fallen auf schnell rotierende Orientierungsrollen mit speziellen Rillen und werden durch Reibung ausgerichtet.

Struktur: Typischerweise eine dreischichtige Struktur: Die oberen und unteren Oberflächenschichten bestehen aus feineren, längeren Strängen, die entlang der Längsrichtung der Platte ausgerichtet sind; Die mittlere Kernschicht besteht aus gröberen, kürzeren Strängen, die entlang der Breitenrichtung oder zufällig ausgerichtet sind. Diese Struktur gewährleistet Längsfestigkeit und gleicht gleichzeitig Querfestigkeit und Kostenkontrolle aus.

Schritt 4: Heißpressen – Kernverfestigung

Dies ist einer der deutlichsten Unterschiede zu High-End-Produktionslinien.

1. Vorpressen: Die lose, orientierte Matte wird zunächst zur anfänglichen Verdichtung und Formung durch eine Vorpresse geleitet und bildet so eine stabile „Mattendecke“ für den Transport und das Laden in die Heißpresse.

2. Heißpressen:

Ausrüstung: Verwendet eine Heißpresse mit mehreren Öffnungen, keine kontinuierliche Presse.

Prozess: Dies ist eine Serienproduktion. Die vorgepresste Matte wird auf Länge geschnitten und bahnweise in die Lagen der Mehretagenpresse eingelegt. Anschließend wird die Presse geschlossen, wobei hohe Temperatur und Druck angewendet werden, um das MDI-Harz innerhalb von zehn Sekunden bis einigen Minuten schnell auszuhärten.

Vergleich: Eine kontinuierliche Presse ermöglicht einen ununterbrochenen Durchlauf der Matte. Die Mehretagenpresse hat geringere Investitionskosten, schränkt jedoch die Produktionskapazität und die Flexibilität der Plattengröße ein.

Schritt 5: Fertigstellen – Vereinfachte Handhabung

1. Abkühlen und Beschneiden: Die heißgepressten Platten werden aus der Presse entnommen und gelangen zum Abkühlen und Fixieren in eine Kühl- und Wendevorrichtung. Anschließend werden sie mit Kapp- und Längsschnittsägen auf Standardgrößen zugeschnitten.

2. Stapeln und Verpacken: Die geschnittenen Platten werden von einem halb- oder vollautomatischen Stapler gestapelt und schließlich manuell oder halbautomatisch verpackt.

Vereinfachungspunkt: Bei Wirtschaftslinien wird der Online-Schleifvorgang häufig weggelassen. Die Dickentoleranz und die Oberflächenglätte der Platten können geringfügig geringer sein, oder das Schleifen wird als separater Offline-Prozess durchgeführt.

Zusammenfassung der wichtigsten Merkmale des Wirtschaftsprozesses

1. Intermittierende Produktion: Durch den Einsatz einer Mehretagenpresse erfolgt die Produktion „Blatt für Bogen“ und nicht kontinuierlich.

2. Mäßig höhere Abhängigkeit von Arbeitskräften: In Bereichen wie der Rohstoffzuführung, der Mattenhandhabung und der Verpackung ist möglicherweise ein stärkerer manueller Einsatz erforderlich.

3. Hohe Flexibilität: Einfache Änderung der Produktdicke, geeignet für Kleinserienbestellungen mit mehreren Spezifikationen.

4. „Fit-for-Purpose“-Qualitätsstandard: Die hergestellten OSB-Platten erfüllen in vollem Umfang die grundlegenden Anforderungen an Baumaterialien und verfügen über eine gute Festigkeit und Feuchtigkeitsbeständigkeit. Sie können sich jedoch in „verfeinerten“ Indikatoren wie Aussehen und Gleichmäßigkeit der Dicke von Produkten der Spitzenklasse unterscheiden.

Zusammenfassend lässt sich sagen, dass der wirtschaftliche OSB-Produktionsprozess eine praktische Linie ist, die die Kerntechnologien des „orientierten Formens“ und der „Heißpresshärtung“ erfasst und gleichzeitig durch den Einsatz von Mehretagenpressen und vereinfachten vor- und nachgelagerten Prozessen eine hervorragende Kostenkontrolle erreicht. Es dient als ideales Sprungbrett für den Einstieg in die OSB-Herstellungsindustrie.

Eine wirtschaftliche OSB-Starterlinie ist darauf ausgelegt, die wichtigsten Produktionsanforderungen zu erfüllen und gleichzeitig die Investitionskosten deutlich zu senken. Die Ausstattung folgt dem Prinzip „Fokus auf den Kern, Vereinfachung der Peripherie“.

1. Abschnitt zur Rohstoffhandhabung

Häcksler: Zum Schneiden von Baumstämmen oder Ästen in Hackschnitzel, wenn Rohholz verwendet wird.

Einfaches Vibrationssieb: Zum Sieben von Spänen, um über- und untergroße Bruchstücke zu trennen.

Gängige Vereinfachungen/Optionen:

Auf große Entrindungsmaschinen und Spänewäscher wird in der Regel verzichtet. Um diesen gesamten Vorbehandlungsschritt einzusparen und Platz zu sparen, empfiehlt sich der Kauf von handelsüblichen Hackschnitzeln.

2. Abschnitt zur Strangvorbereitung

Strander: Schlüsselausrüstung zum Schneiden von Holzspänen in Standard-OSB-Stränge. Eine wirtschaftliche Linie ist typischerweise mit einer Scheiben- oder Trommelverseilmaschine mit ausreichender Kapazität ausgestattet.

Trockner: Ein Rotationstrommeltrockner, der dazu dient, die Strangfeuchtigkeit auf das erforderliche niedrige Niveau zu reduzieren. Kann Kohle oder Biomasse-Brennstoffe verwenden, um die Betriebskosten zu senken.

Trockenstrangsieb: Normalerweise ein Mehrdeck-Vibrationssieb zur Klassifizierung getrockneter Stränge in Deckschicht, Kernschicht und Abfallmaterial.

Gängige Vereinfachungen/Optionen:

Siebeffizienz und -präzision können etwas geringer sein als bei High-End-Anlagen, was zu einer etwas geringeren Strangausbeute führt.

3. Misch- und Formungsabschnitt (Kernabschnitt)

Strangbehälter: Zur getrennten Lagerung getrockneter Außen- und Kernstränge.

Dosiergeräte: Bandwaagen oder volumetrische Dosiertrichter zur Steuerung des Verhältnisses von Strängen zu Harz.

Hochgeschwindigkeitsmixer: Kernausrüstung zum gleichmäßigen Mischen von Strängen mit MDI-Harz und Wachs.

Mechanischer Strangorientierungsformer: Die Seele der Produktionslinie. Verwendet gerillte Ausrichtungsrollen, um die Stränge auf einer sich bewegenden Förderbandmatte auszurichten und so die ausgerichtete Struktur zu erzeugen. Verfügt über die Grundfähigkeit, eine dreischichtige Matte (Oberfläche-Kern-Oberfläche) zu bilden.

4. Abschnitt zum Pressen und Aushärten

Mattenvorpresse: Verdichtet zunächst die flauschig geformte Matte, um die Dichte zu erhöhen und so die Handhabung und das Laden in die Heißpresse zu erleichtern.

Mattenkappsäge: Schneidet die Endlosmatte in Längen, die den Abmessungen der Heißpresse entsprechen.

Be-/Entladesystem: Kann mechanisiert oder halbautomatisch sein und dient zum Einführen der Matten in die Heißpresse mit mehreren Öffnungen und zum Entfernen der heißen Platten.

Heißpresse mit mehreren Öffnungen: Die typische Ausstattung einer wirtschaftlichen Linie, die die teure kontinuierliche Presse ersetzt. Es arbeitet nach dem Prinzip der Chargenproduktion, bei dem mehrere Matten gleichzeitig zwischen mehreren beheizten Platten gepresst werden.

Heizsystem: Typischerweise eine Thermoölheizung, die die Wärmequelle für die Heißpresse bereitstellt.

5. Abschnitt Finish

Kühl- und Wendegerät: Kühlt die heißen Platten aus der Presse und sorgt dafür, dass sie gleichmäßig aushärten.

Plattenaufteilsägen (Kapp- und Längsschnittsägen): Schneidet die abgekühlten großen Platten in die vom Markt geforderten Endabmessungen.

Stapler: Stapelt die fertigen Platten automatisch oder halbautomatisch sauber.

Gängige Vereinfachungen/Optionen:

Ein Online-Schleifer ist normalerweise nicht im Lieferumfang enthalten. Die Oberflächenbearbeitung kann durch Offline-Schleifen erfolgen oder die Platten werden ungeschliffen verkauft.

6. Steuerungssystem

SPS-Steuerungssystem (Programmable Logic Controller): Bietet automatische Steuerung und Verriegelung für die Kernausrüstung der Linie (z. B. Formen, Pressen, Trocknen) und gewährleistet so einen sicheren und kontinuierlichen Betrieb.

Gängige Vereinfachungen/Optionen:

Das System ist weniger ausgefeilt und verfügt wahrscheinlich nicht über eine anlagenweite zentrale Steuerung oder erweiterte Datenanalysefunktionen, ist aber durchaus in der Lage, eine stabile Produktion sicherzustellen.

Hauptmerkmale und Vorteile

1. Sehr niedrige Investitionsschwelle: Dies ist der Hauptvorteil. Die Gesamtinvestition kann nur 1/5 bis 1/3 einer vollautomatischen kontinuierlichen Pressenlinie betragen, wodurch die finanzielle Eintrittsbarriere deutlich gesenkt wird.

2. Schnelle Produktion und ROI: Die relativ einfache Gerätestruktur verkürzt die Installation und Inbetriebnahme und ermöglicht es Kunden, verkaufsfähige Produkte herzustellen und schneller einen ROI zu erzielen.

3. Beibehaltung der Kerntechnologie: Obwohl sie wirtschaftlich sind, werden die entscheidenden Prozesse des orientierten Formens und Heißpressens strikt beibehalten, um sicherzustellen, dass es sich bei dem Ergebnis um echte Oriented Strand Boards mit ihren wesentlichen strukturellen Festigkeitsvorteilen handelt und nicht nur um gewöhnliche Spanplatten.

4. Niedrige Betriebskosten:

Energieverbrauch: Mehretagenpressen verbrauchen im Vergleich zu massiven kontinuierlichen Pressen weniger Energie.

Wartung: Die einfache Struktur ermöglicht eine einfachere Wartung bei geringeren technischen Fähigkeiten.

Arbeitsaufwand: Auch wenn es nicht vollständig automatisiert ist, können die Arbeitskosten durch eine vernünftige Mannschaftsplanung dennoch wirksam kontrolliert werden.

5. Hohe Flexibilität:

Rohstoffflexibilität: Toleranz gegenüber verschiedenen Rohstoffen, problemlose Verwendung von Holz mit kleinem Durchmesser, Zweigen und sogar etwas recyceltem Holz.

Produktflexibilität: Einfachere Umstellung zur Herstellung von Platten unterschiedlicher Dicke, geeignet für Kleinserienaufträge mit mehreren Spezifikationen.

6. Geringer Platzbedarf: Das kompakte Design erfordert weniger Platz in der Fabrik, wodurch die anfänglichen Baukosten weiter gesenkt werden.

Zielmärkte und Anwendungen

Start-up-Holzverarbeitungsunternehmen: Investoren, die mit begrenztem Budget in den OSB-Sektor einsteigen möchten.

Modernisierung von Plattenwerken für KMU: Bestehende Spanplatten- oder MDF-Werke suchen nach einer kostengünstigen Modernisierung, um eine OSB-Produktlinie hinzuzufügen.

Regionale/spezifische Märkte:

Entwicklungsmärkte: Befriedigung der großen Nachfrage nach kostengünstigen Strukturplatten im Grundbau.

Nischenanwendungsmärkte: Beispielsweise die Konzentration auf OSB für Verpackungspaletten oder einfache Konstruktionen, bei denen die Oberflächenqualität weniger entscheidend ist als Kosten und Festigkeit.

Ressourcenrecyclingunternehmen: Mehrwert durch die Nutzung lokal reichlich vorhandener, kostengünstiger, schnell wachsender Hölzer oder Holzverarbeitungsrückstände.

Wir bieten umfassende Dienstleistungen von der Lieferung der Ausrüstung über die Installation/Inbetriebnahme bis hin zur Betriebsschulung und fungieren als Ihr zuverlässiger Partner bei der Gründung Ihres OSB-Produktionsunternehmens.

Kontaktieren Sie uns noch heute für ein kostenloses Angebot!

Unsere Kontakte:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -Mail: osbmdfmachinery@gmail.com