Jährliche 50000 m³ mitteldicke Sperrholzproduktionslinie

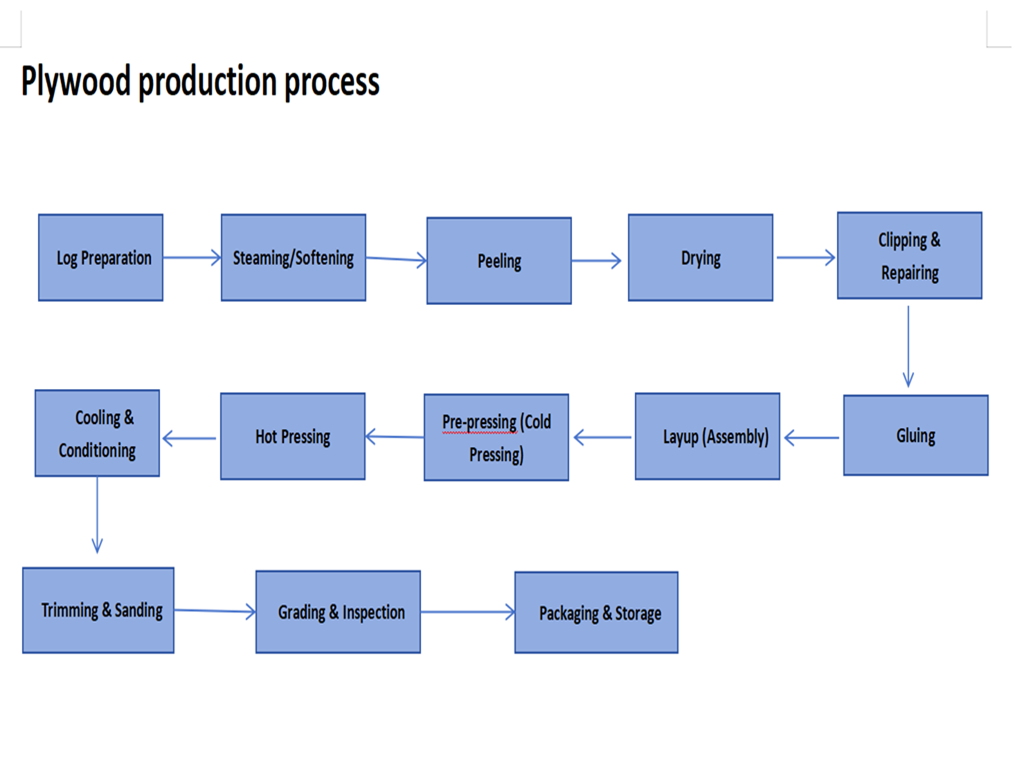

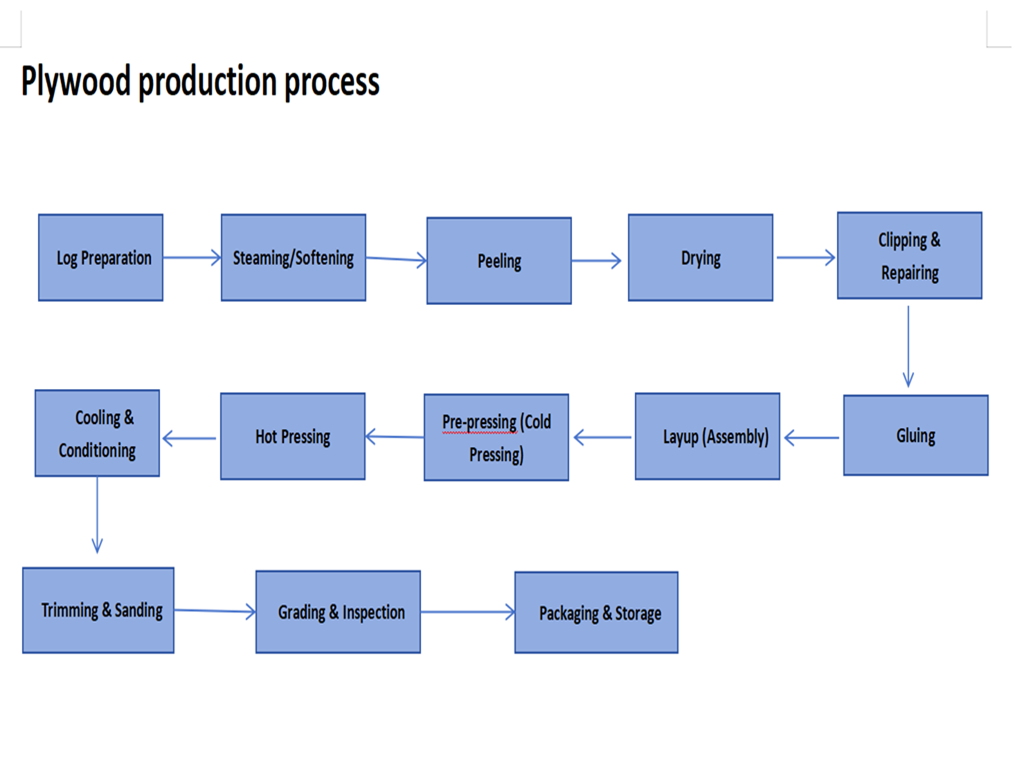

Kernproduktionsprozessfluss

Diese Produktionslinie ist so konzipiert, dass sie schnell wachsende Wälder wie Pappel und Eukalyptus als Haupt Rohstoffe verwenden, um zwischen 8 und 30 mm mittelgroße Paneelen zu produzieren, die hauptsächlich in Betonschalken, Verpackungen und Möbelkern verwendet werden. Der gesamte Vorgang kann in fünf Kernabschnitte unterteilt werden: Rohstoffzubereitung, Furniertrocknung und -verarbeitung, Kleber -Anwendung & Layup, heißes Pressen und Fertigstellen.

Rohstoff → Log-Debarking → Blockpeeling → Furniertrocknen → Furniersortierung → Kleberbreitung → Layup → Vordringen → Heißes Drücken → Kantenabteilung → Schleifen → Einstufung und Inspektion → Verpackung und Lagerung

| Abschnitt 1: Rohstoffzubereitung und Furnierproduktion |

Ziel dieses Abschnitts ist es, Rohprotokolle in ein getrocknetes Furnier gleichmäßiger Spezifikationen umzuwandeln.

1. Log Bucking

Prozess: Schneiden Sie gekaufte Protokolle auf die Länge, die die Furnierdrehmaschine benötigt (typischerweise 2600 mm oder ein Vielfaches von 1300 mm).

Ausrüstung: Kettensägen oder kreisförmige Sägen.

Kapazitätsbeachtung: Die Effizienz dieses Prozesses muss den kontinuierlichen Fütterungsbedarf der Furnierdraxen erfüllen, die normalerweise mehrere Sägen erfordern.

2. Log Debarking

Prozess: Rinde mit einem Ersterbeutel entfernen. Rinde enthält keine Fasern, reduziert die Bindungsfestigkeit und trägt die Ausrüstung.

Ausrüstung: Drum- oder Ring -DeBarker.

Schlüsselparameter: Die Debarking-Rate muss> 95%betragen. Die Verarbeitungskapazität muss mit dem Rhythmus der Produktionslinie (~ 30-40 Protokolle/Stunde) übereinstimmen.

3.. Kochen/Dämpfen

Prozess: Einweichen Sie die Protokolle in Heißwassertanks (60-80 ° C) 8-24 Stunden lang.

Zweck: Erreicht Lignin, wodurch die Protokolle zum Abziehen glattes, qualitativ hochwertiges Furnier ohne Splitter biegsam sind.

Kapazitätsbeachtung: Die Größe und Anzahl der Kochbecken muss eine kontinuierliche Versorgung mit weicher Protokollen gewährleisten, der erste kritische Punkt für die Gewährleistung der Kapazität.

4. Furnierschale

Prozess: Dies ist ein Kernprozess . Das erweichte Baumstamm wird auf einer Drehmaschine fixiert und um seine zentrale Achse gedreht, während eine scharfe Klinge es in ein kontinuierliches Furnierband schleppt.

Ausrüstung: Spindel-Furnier-Drehmaschine (für Stämme mit großer Durchmesser).

Schlüsselparameter:

Schälendicke: Berechnet auf der Basis der Zieldicke und der Anzahl der Pfähle. ZB für eine 18 mm dicke 11-lag-Platte beträgt die Furnierdicke ca. 1,6 mm. Die Dicktoleranz muss innerhalb von ± 0,05 mm gesteuert werden.

Schalenlänge: 1300 mm oder 2600 mm.

Kapazitäts Engpass: Ein jährlicher Ausgang von 50.000 m³ erfordert 2-3 Hochleistungsfurnier-Drehungen, um die Nachfrage des nachfolgenden Trockners zu befriedigen.

| Abschnitt 2: Furnier trocknen und verarbeiten |

Ziel dieses Abschnitts ist es, den Furnierfeuchtigkeitsgehalt (MC) für ein effektives Kleben zu kontrollieren.

1. Furniertrocknen

Prozess: Das feuchte Furnier aus dem Schälen (MC 60%-100%) wird in einen Trockner übertragen.

Ausrüstung: Rollentrockner (bevorzugt, besser für Furnier -Flachheit) oder Maschengurte Trockner.

Schlüsselparameter:

Trocknungstemperatur: 160-180 ° C (Dampf erhitzt).

MC nach dem Trocknen: 8%-12%. Dies ist ein absolut kritischer Index. Zu hoch verursacht Blasen, zu niedrig führt zu einer Überabsorption des Klebstoffs.

Kernkapazität Engpass: Dies ist der größte Engpass der gesamten Linie. Eine jährliche Leistung von 50.000 m³ erfordert 2 große Trocknerleitungen mit 10 bis 15 Abschnitten, die rund um die Uhr betrieben werden.

2. Furnier Clipping & Sortierung

Prozess: Das getrocknete, kontinuierliche Furnierband ist gemäß den Anforderungen in die Größe von Blättern abgeschnitten und von Arbeitern oder Visionssystemen bewertet, die auf Defekten wie Spaltungen, Knoten und Löchern basieren.

Einstufungsprinzip: Für Gesichts-/Rückenschichten wird ein hochwertiges fehlerfreies Furnier verwendet. Furnier mit geringfügigen Defekten wird nach dem Patch als Kernschichten verwendet. Stark defekter Furnier wird für Füllstoff oder Abfall verwendet.

Kapazitätsbeachtung: Die Ausschnitten- und Bewertungsstationen erfordern erhebliche Arbeitskräfte, und ihre Geschwindigkeit muss mit der Ausgangsgeschwindigkeit des Trockners übereinstimmen.

3. Furnier Patching

Prozess: Risse und Löcher im Kernfurnier werden mit Patching -Maschinen und Kitt gefüllt, um den Ertrag zu verbessern.

| Abschnitt 3: Kleber Anwendung & Layup |

Ziel dieses Abschnitts ist es, Klebstoff auf das Furnier anzuwenden und in Matten zu stapeln.

1. Kleber Anwendung (Ausbreitung)

Prozess: Die abgestuften Furnierblätter werden durch einen Vier-Roll-Kleber-Spreader geleitet, um gleichmäßig auf beiden Oberflächen Klebstoff anzuwenden.

Klebertyp: üblicherweise Harnstoff-Formaldehyd (UF) für die Innenausstattung; oder Phenol-Formaldehyd (PF) für den Außenbereich.

Schlüsselparameter: Die Ausbreitungsmenge muss genau gesteuert werden (typischerweise 120-180 g/m²), bestimmt durch Rollengeschwindigkeit und Lücke.

2. Layup (Zusammenstellung)

Prozess: Die geklebten Furnierblätter werden manuell oder automatisch mit der Kornrichtung 'kreuzorientiert' gestapelt. Die Struktur ist: Gesichtsfurnier (Kornlängs -Längsfurnier) → Kernfurnier (Getreidequerquer) → Rückfurnier (Getreide -Längsschnitt).

Ausrüstung: Automatische Layup -Maschinen sind eine erforderliche Konfiguration für eine Kapazität von 50.000 m³. Sie erhöhen die Effizienz erheblich (können 15-20 Sekunden/MAT erreichen), die Arbeit reduzieren und die Genauigkeit der Layup sicherstellen (vermeiden Lücken oder Überlappungen).

Kapazitätsschlüssel: Die Layup -Geschwindigkeit bestimmt direkt die Zykluszeit der Produktionslinie.

3.. Vordringung (kaltes Pressen)

Prozess: Die zusammengesetzten Matten werden an eine Kaltpresse gesendet, bei der hoher Druck (0,5-1,5 MPa) für einen Zeitraum (5-15 Minuten) bei Raumtemperatur angewendet wird.

Zweck: Vorlagern Sie die Matte vorläufig in eine feste Einheit, um den Transport und das Laden in die heiße Presse zu vereinfachen, wodurch der Einsturz der Matte verhindert wird.

| Abschnitt 4: heißes Pressen |

Dies ist der Kern der Produktion, die die endgültigen physikalischen Eigenschaften des Produkts bestimmen.

1. Laden und heißes Drücken

Prozess: Die vorgepressten Matten werden automatisch in jede Öffnung eines Multi-Opening-heißen Presses durch einen Lader geladen, der dann zum Auftragen von Druck und Wärme schließt.

Ausrüstung: 15-20 Öffnen von Multi-Opening-Heißpresse (mit automatischen Ladern/Unladern), typischerweise in 4'X8 '(1220x2440 mm) oder 4'x9' (1220x2745 mm) Plattengrößen.

Schlüsselprozessparameter (Beispiel für 18 -mm -PF -Board):

Temperatur: 140-150 ° C.

Druck: 2,5-3,5 MPa

Zeit: ca. 15-18 Minuten (~ 1 Minute/mm)

Kernkapazitätsberechnung: Eine jährliche Ausgabe von 50.000 m³ erfordert typischerweise 2 solche heißen Pressen. Berechnung: Eine einzelne 20-öffnete Presse erzeugt ~ 2,5 m³ pro Druckzyklus. Mit einer Zykluszeit von ~ 45 Minuten (einschließlich Belastung/Entladen) beträgt die tägliche Eingabe von Einzeldrücken ~ 70 m³. Zwei Pressen ergeben ~ 140 m³/Tag und erreicht jährlich ~ 42.000 m³. Wenn Sie den Effizienzverlust berücksichtigen, sind zwei Pressen erforderlich, um die Nachfrage von 50.000 m³ zu erfüllen.

2. Entladen & Abkühlen

Vorgang: Die gepressten Paneele werden vom Unlader entfernt und sofort auf Kühlregale gelegt, die für erzwungene Abkühlung getrennt sind.

Zweck: Stoppt die thermische Reaktion und verhindert Deformation und Verspringer, die durch Restwärme verursacht wird.

| Abschnitt 5: Finishing & Verpackung |

Ziel dieses Abschnitts ist es, die Rohpaneele in qualifizierte kommerzielle Produkte zu verfeinern.

1. Kantentrimmen

Prozess: Verwenden Sie eine doppelte Kreuz- und Kanten-Trimmmaschine, um die nach dem Pressen gebildeten rauen Kanten abzuschneiden und ordentliche rechteckige Paneele zu erzeugen.

2. Schleifen

Prozess: Dies ist die endgültige kritische Kritik, um die Genauigkeit der Dicke und die Oberflächenqualität zu gewährleisten. Panels fahren durch einen 6-Kopf-Breitgürtel-Schleifer (grob, fein, fertig schleifen).

Zweck: Beseitigt Dicke, vorgehärtete Oberflächenschichten und Oberflächendefekte, wodurch eine glatte und flache Oberfläche erreicht wird.

Schlüsselparameter: Schleifmenge 0,1-0,3 mm, Dickkalibrierungsgenauigkeit ± 0,1 mm.

3. Bewertung, Inspektion und Verpackung

Prozess: 100% Inspektion von fertigen Panels. Überprüfen Sie die visuellen Defekte und Testeigenschaften wie das Bruch-/Elastizitätsmodul gemäß den nationalen Standards (z. B. GB/T 9846), dann entsprechend (z. B. Premium, erste Klasse, qualifiziert).

Verpackung: Qualifizierte Produkte werden mit Plastikfilm und Rackeln, beschriftet und zum Verkauf gelagert.

Hauptgerätekonfiguration und Auswahlvorschläge (50.000 m³/Jahr)

Schlüsselgeräte müssen über ausreichende Verarbeitungskapazität, Präzision und Zuverlässigkeit verfügen, um die Leistung und Qualität sicherzustellen.

Abschnitt | Ausrüstungsname | Empfohlene Spezifikationen | Notizen |

Rohe matte | Regierungsgrad | Dia. ≥ 600 mm, Kapazität 30-40 Protokolle/Stunde | Für Protokolle mit großer Durchmesser |

Peeling | Furnier Drehmaschine | Spindeltyp, Länge 2600-2700 mm, Dia. 200-800 mm | Kernausrüstung, hohe Präzision, Dicke 1,5-3,5 mm |

Trocknen | Furniertrockner | 10-15 Sekte. Maschengürtel oder 4-Tier-Roller, Temperatur ≥150 ° C | Kapazitäts Engpass muss eine ausreichende Trocknungsleistung sicherstellen |

Kleben | Kleberstrafer | Arbeitsbreite ≥ 1400 mm | Mit Auto -Kleber -Misch- und Fütterungssystem |

Bildung | Layup -Linie | Semi-/vollautomatische Layup-Station | Verbessert die Effizienz erheblich |

Vorab Druck | Druck ≥200 Tonnen, Größe 1400x2700 mm | Mit automatischem Laden/Entladen |

Drücken | Heiße Presse | Multi-Opening, 15-20 Öffnungen, Platten 1450 x 2950 mm, Druck ≥ 2500 Tonnen | Die kritischsten Geräte, automatische Belastung/Entladen empfohlen |

Fertig | Kantenschneider | Doppelter Sägekreuz und Kantentrimmen |

|

Schleifer | 6-köpfige Weitgürtelkalibrierende Schleifer, Breite ≥ 1400 mm | Stellt die endgültige Dicke Genauigkeit und Finish sicher |

Hilfs | Kessel | 10-15 T/H Biomasse-Dampfkessel mit Biomasse | Bietet Wärme zum Trocknen und Drücken |

Staubstaub. | Zentrales Staubsammelsystem | Erfüllt Umweltstandards |

Air Comp. | Großer Schraubenluftkompressor + Lufttank | Bietet pneumatische Kraft |

Holzträger

Furnierschaltmaschine

Mchine trocknen

Sperrholzkleber Ausbreitung

Kaltpressenmaschine

Heiße Presse

Sägen von Mschine

Schleifer

Dickenbereich und primäre Anwendungen

In der Sperrholzindustrie ist das 'mitteldicke Panel ' ein relativer Begriff, der sich typischerweise auf Panels mit einer Dicke zwischen 8 mm und 30 mm bezieht. Panels in diesem Bereich kombinieren eine ausreichende strukturelle Festigkeit mit relativ leichten Eigenschaften, wodurch sie zu einem der am häufigsten verwendeten Sperrholzprodukte sind.

Dicke | Primäre Anwendungsszenarien |

8mm - 12 mm | Betonschalung: Wird für weniger anspruchsvolle Platten, Wandguss, mit relativ weniger Wiederverwendungen verwendet. |

Möbelsubstrat: Wird für Schubladenseiten, Schrankrücken, Sofa -Rahmen, Tischplatten (benötigt Oberflächen). |

Verpackungskoffer: Herstellung von Verpackungskoffern und Paletten für mittelgroße Geräte. |

13mm - 18 mm | Betonschalung (Mainstream): Dies ist der am häufigsten verwendete Dickenbereich auf Baustellen. Es bietet hohe Festigkeit und mehrere Wiederverwendungen, die zum Gießen von Hauptstrukturen wie Balken, Säulen und Böden verwendet werden. |

Behälterböden: Wird als Holzböden für trockene Frachtbehälter verwendet, die extrem hohe Festigkeit und Verschleißfestigkeit erfordern. |

LKW- und Anhängerkörperauskleidungen: Wird für Böden und Seitenwände von LKW-Körpern verwendet und bieten gute tragende Eigenschaften. |

19 mm - 25 mm | Hochleistungsverpackung: Wird für große Fälle für schwere Maschinen und Ausrüstung verwendet und bietet einen extrem starken Schutz. |

Industrielle Paletten/Plattformen: Wird als Basisplatten oder Plattformplatten unter Maschinen verwendet. |

Baubau: Wird für Netze von I-Joisten verwendet. |

Spezialmöbel: Wird für Tischplatten, Esstische und Arbeitbänke verwendet, die ein solides Gefühl erfordern. |

26mm - 30 mm+ | Hochleistungsplattformen und Bodenbeläge: Wird für Regalplattformen mit hoher Kapazität und Bodenbeläge in Workshops und Lagern mit extremen Lastanforderungen verwendet. |

Spezielle strukturelle Verwendungen: Wird für spezielle Unterstützungsstrukturen in Bühnengebäuden und Ausstellungsdisplays verwendet. |

Kühlraumboden: Als Isolierunterbrechung für Kühllagerböden verwendet. |

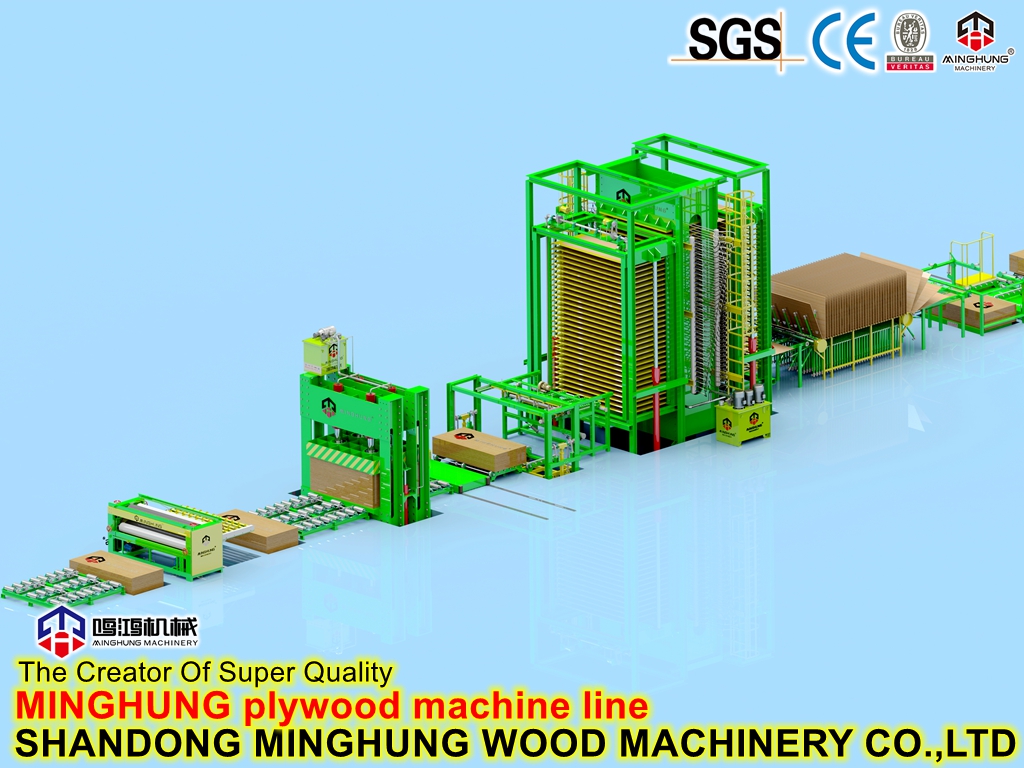

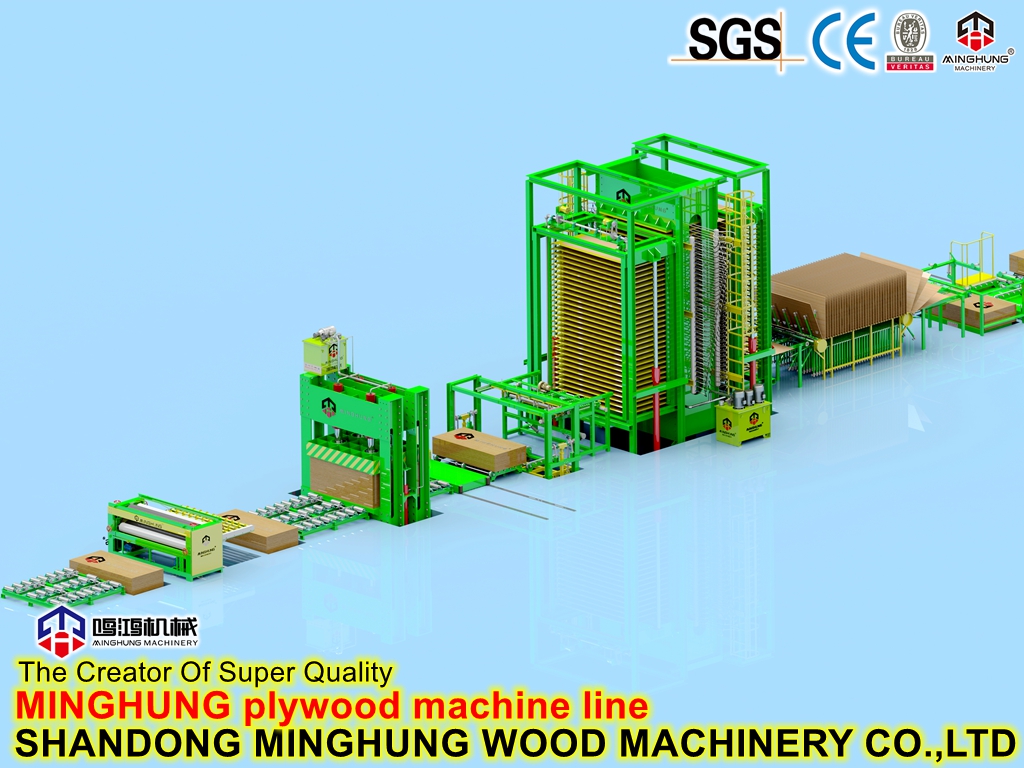

Wer sind wir?

Wir sind Shandong MINGHUNG Holzbasis -Panel -Maschinen -Co., Ltd China Factory und Hersteller von vollständigen Sets von Sperrholzmaschinen und Furniermaschinen. Mit vielen Jahren Produktionserfahrung, fortschrittlicher Produktionstechnologie, erfahrenen Arbeitnehmern und professionellen Ingenieuren können wir Ihnen die geeigneten, guten und starken Maschinen für Sie anbieten.

Machines include:Veneer production line(Log debaker,Veneer peeling machine, Log loader,Automatic stacker),Blade sharpener,Veneer patching machine,Veneer dryer machine(Veneer roller dryer, Veneer mesh dryer, Veneer press dryer), Veneer gluing machine,Plywood lay-up machine, Veneer jointing machine, Plywood cold press, Hot press machine,Plywood edge trimming cutting machine, Schleifen- und Kalibrierungsmaschinen, Sperrholzkolkemaschine, Hebungstisch usw.

Für weitere Informationen, willkommen, werden wir Ihnen schnell antworten und mit Ihnen funktionierende Videos anbieten.

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -Mail: osbmdfmachinery@gmail.com