Hauptausrüstung Zusammensetzung

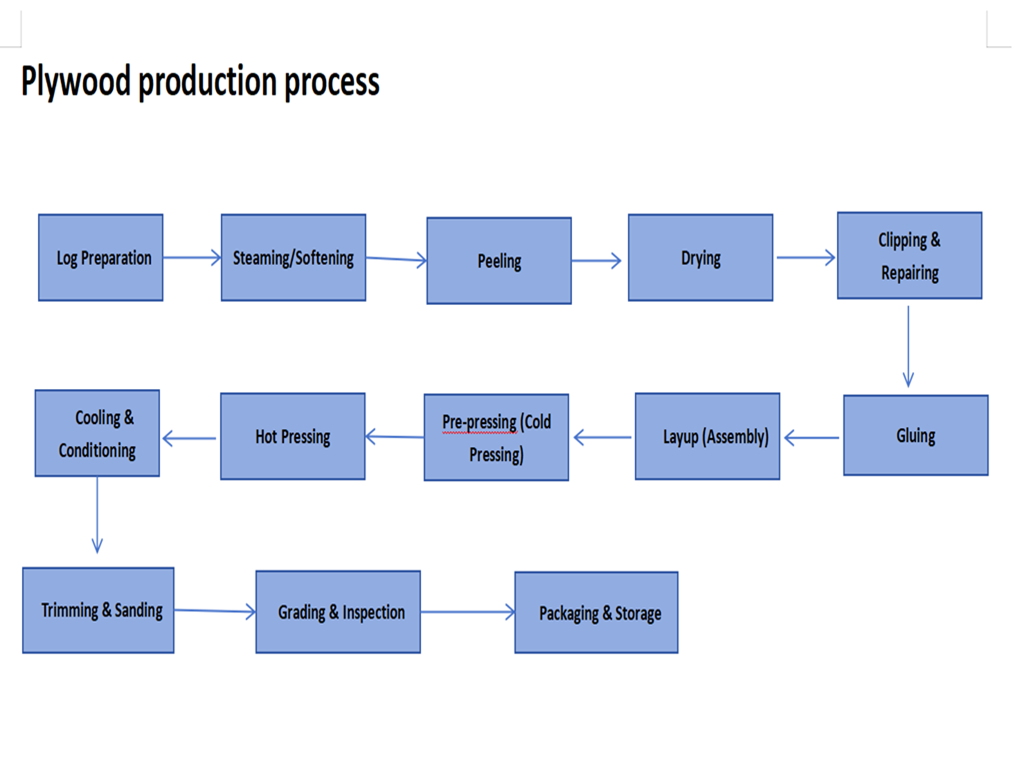

Eine vollständige Produktionslinie mit hoher Kapazität ist ein komplexes System-Engineering-Projekt. Die Ausrüstung kann gemäß dem Prozessfluss in die folgenden Hauptsysteme unterteilt werden:

| I. Rohstoffverarbeitung und Furniervorbereitungsabschnitt |

1. automatisiertes Protokollhandlingssystem

Ausrüstung: Garan-/Kettenförderer, Drum-Erstbarker, Cross-Cut-Säge mit fester Länge.

Funktion: Um die Fütterung von Protokollen zu automatisieren, Rinde zu entfernen und in Segmente erforderlich zu sehen.

Protokollerbarker

Blockhaltermaschine

2. Furnier -Peeling -Produktionslinie

Ausrüstung: Große CNC Spindeless Drehmaschine, Furnierförderband.

Funktion: Um die Protokollsegmente kontinuierlich und stetig in kontinuierliche Furnierbänder mit fester Dicke zu schälen. Das spindellose Design eignet sich besonders für Protokolle mit großer Durchmesser und bietet eine hohe Schäppcheneffizienz und einen minimalen Kernverlust.

3.. Furniertrocknungs- und Verarbeitungssystem

Ausrüstung: großer Maschengurtentrockner (normalerweise über 10 Schichten) oder Rollentrockner, automatische Clipper, furnier automatische Näher-/Spleißmaschine.

Funktion:

Trockner: Reduziert effizient den Feuchtigkeitsgehalt des feuchten Furniers von über 60%auf 8%-12%, was für die Gewährleistung der Bindungsqualität von entscheidender Bedeutung ist.

Clipper: Schnitt das Furnierband in Blätter der festgelegten Länge.

Spleißmaschine: Verbinden Sie kleine oder schmale Furnierblätter in vollgroße Blätter, wodurch die Rohstoffauslastung erheblich verbessert wird.

| Ii. Klebermischung, Anwendung und Layup -Abschnitt |

4. Automatisches Klebermisch- und Anwendungssystem

Ausrüstung: Automatischer Klebermischtank, Vier-Roller Vollautomatischer Kleberstrahl.

Funktion: Vorbereitet und liefert automatisch Klebstoff, wobei Sie sie gleichmäßig und quantitativ auf die Furnierblätter über Präzisionskleberwalzen anwenden.

Klebermixer

Kleberbeschichtungsmaschine

5. Vollautomatisches Layup -System

Ausrüstung: Automatische Laienproduktionslinie (umfasst Furniermanipulatoren/Roboter, Montagestation, Vorabdruck, Panel-Mattenförderer).

Funktion: Dies ist die ikonische Ausrüstung einer Hochkapazitätslinie. Es behandelt automatisch die Furnier-, Zusammenbau und Ausrichtung von Gesichts- und Kernfurnieren, um die Struktur des Gesichts-Core-Face-Core-Gesichts zu bilden, gefolgt von einer leichten Vordrückung, um die anfängliche Form der Matte für das leichtere Laden in die heiße Presse zu verleihen. Es ersetzt die manuelle Arbeit vollständig, arbeitet mit sehr hohen Geschwindigkeiten und sorgt für eine konsequente Qualität.

| III. Heißer drückender und beenden Abschnitt |

6. Kerngeräte: Multi-Opening-Hot Press-System

Die Multi-Opening-heiße Presse ist das 'Herz' der gesamten Produktionslinie, die direkt die Ausgabe, Effizienz und die Kernqualität des Endprodukts der Linie bestimmt.

| Struktur- und Arbeitsprinzip |

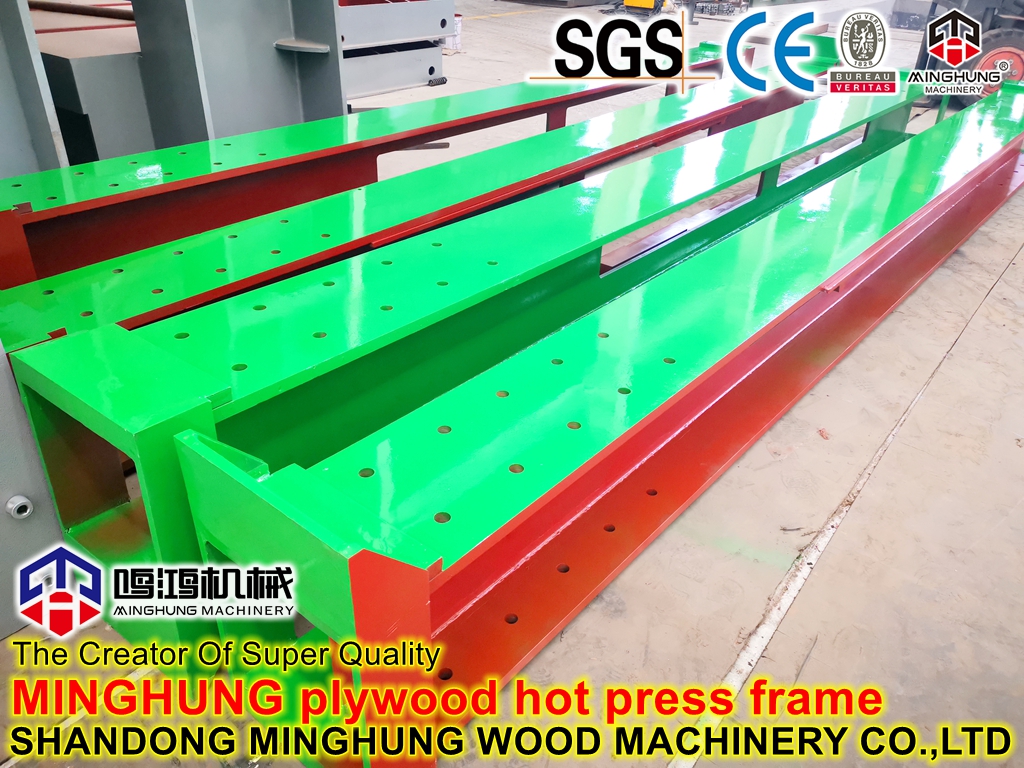

6.1 Hauptrahmen: Bestehend aus Säulen und Basis aus hochfesten Stahlplatten und bildet eine extrem stabile starre Struktur, um einen wiederholten hohen Druck zu widerstehen (typischerweise bis zu 200 bis 300 Tonnen oder sogar höher).

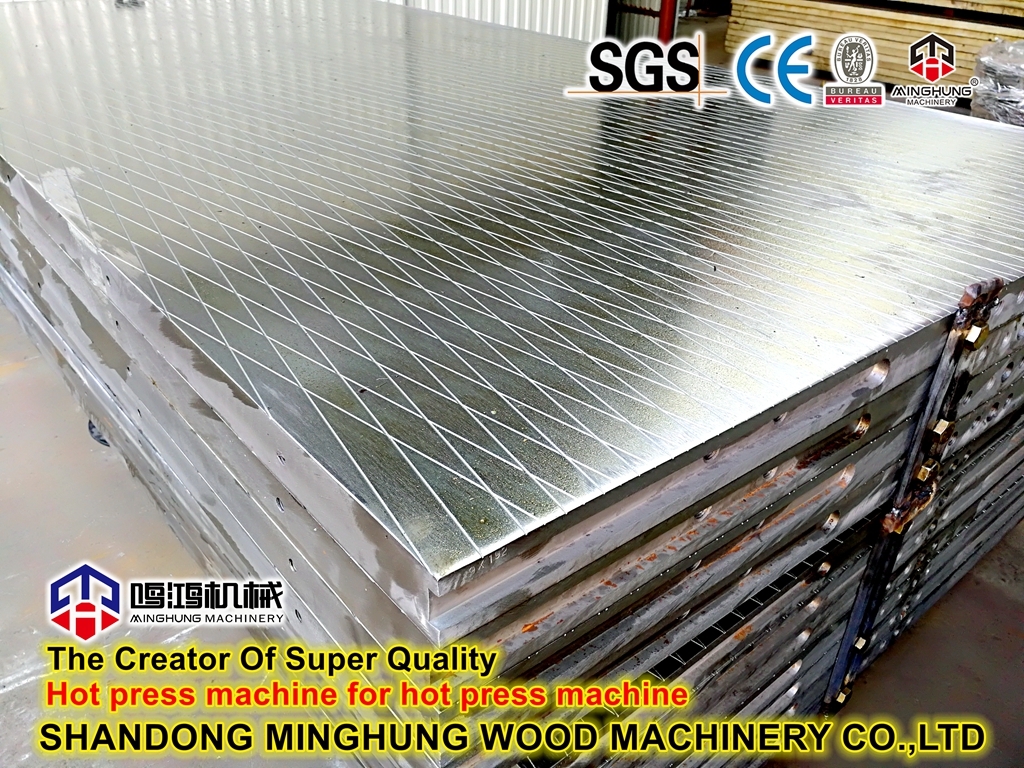

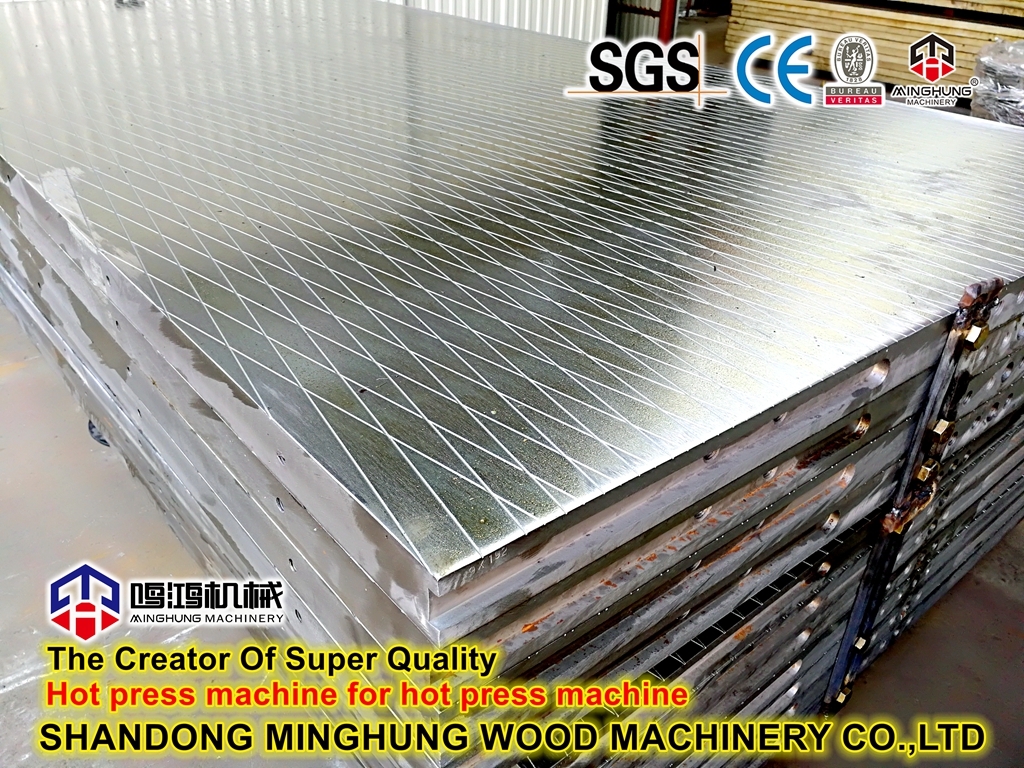

6.2 Heiße Teller:

Dies sind die Komponenten, die sich direkt an die Panel-Matte wenden, die normalerweise aus hochwertigem Legierungsstahl mit komplexen internen Strömungskanälen bestehen.

Funktion: Übertragen Sie die Wärme gleichmäßig und effizient über thermisches Öl oder Hochdruckdampf, wodurch der Klebstoff bei hoher Temperatur schnell heilt.

Oberflächenanforderungen: Extrem hohe Flachheit, Glättung und Härte, um sicherzustellen, dass die gepressten Felder eine flache Oberfläche haben und das Kleben verhindern.

6.3 Hydrauliksystem:

Dies ist die Stromquelle, die den Druck liefert, einschließlich Hauptzylinder, Ölpumpen, Motoren, Steuerventilblöcken und Akkumulatoren usw.

Workflow: Das System treibt den Zylinderkolben auf, um sich zu erheben, und drückt die sich bewegenden Platten auf die Matte, um einen massiven, gleichmäßigen Druck auszuüben.

Merkmale: Das Hydrauliksystem einer heißen Presse mit hoher Kapazität muss reagieren, einen stabilen Druck beibehalten und eine präzise Kontrolle für das mehrstufige Drücken erreichen (z. B. schnelles Schließen → Schließen von Niedrigdruck → Druckaufbau → Druckhaltung → Druckentlastung).

6.4 Heizsystem:

Ein thermisches Ölheizsystem ist die häufigste und effizienteste Wahl. Das thermische Öl wird in der Heizung erhitzt und über die heißen Platten über Pumpen zirkuliert, wodurch eine stabile, gleichmäßige Wärme sorgt.

Das System ist mit präzisen Temperaturkontrollgeräten ausgestattet, um eine konsistente Temperatur über jede Heißplatte mit minimaler Temperaturschwankungen (z. B. ± 2 ° C) zu gewährleisten.

6.5 Steuerungssystem:

Moderne Hochgeschwindigkeitsstörungen heiße Pressen verwenden ein automatisches Steuerungssystem basierend auf SPS-HMI (Programmierer Logik-Controller) + Touchscreen.

Funktionen:

Setzen und Speichern von Prozessparametern: Ermöglicht die Vorbereitung der drei Kernparameter - Temperatur, Druck, Zeit - für verschiedene Produktspezifikationen.

Vollautomatische Steuerung: Führen Sie den gesamten Drückenzyklus automatisch ohne manuelle Eingriff aus.

Fehlerdiagnose und Alarm: Überwacht der Gerätestatus in Echtzeit, alarmiert sofort und gibt den Fehlerpunkt für Abnormalität an.

Datenprotokollierung: Erfasst Daten für jeden Pressezyklus und erleichtert die Qualitätsprägung und das Produktionsmanagement.

| Schlüsselmerkmale in Produktionslinien mit hoher Kapazität |

Hohe Anzahl von Öffnungen und großes Tageslicht: Die Anzahl der Öffnungen bestimmt die Menge der pro Zyklus gedrückten Matten. Leitungen mit hoher Kapazität sind in der Regel mit heißen Pressen mit 20, 30, 40 Öffnungen oder mehr ausgestattet.

Gleichzeitig ist die Höhe jeder Öffnung (Tageslicht) auch größer, um die Produktion von Paneele unterschiedlicher Dicke aufzunehmen.

Schnelles Schließen und Druckentlastung:

Um die Zykluszeit pro Presse zu verkürzen, verwenden heiße Pressen mit hoher Kapazität schnelle Fortschrittszylinder oder Akkumulatorhilfe, um eine schnelle Aufwärts- und Abwärtsbewegung der sich bewegenden Platten zu erreichen.

Gleichzeitiger Schließmechanismus:

Dies ist eine Standardfunktion in heißen Pressen mit mittlerer bis hoher Seite. Es stellt sicher, dass Matten in allen Öffnungen im gleichen Moment gedrückt werden und die heißen Platten kontaktieren. Dies garantiert, dass jedes einzelne Panel eine identische Heizungs- und Pressenzeit erhält, was zu einer einheitlichen und stabilen Produktqualität führt.

Ausgezeichnete thermische Effizienz und Gleichmäßigkeit:

Optimierte thermische Ölflusswegsdesign und präzise Temperaturkontrollsysteme sorgen für eine stark gleichmäßige Oberflächentemperatur über die heißen Platten und vermeiden Defekte wie eine schlechte Bindung, Verzerrung oder Blasenbildung, die durch Temperaturunterschiede verursacht werden.