|

Produktausrüstung

1. Abschnitt Rohstoffzubereitung

Disc Chipper: Verwendet anstelle des teureren Longwood -Flakers. Es verarbeitet kostengünstige Rohstoffe wie Holz, Zweige und Plattenholz in Standard-Chips. Es bietet niedrige Investitionskosten und einfache Wartung.

FLAKER: Planen die Holzchips in Flocken, die den OSB -Anforderungen entsprechen.

Crusher: Wird verwendet, um übergroße Flocken zu verarbeiten, um sie auf Kernschichtspezifikationen zu reduzieren.

Rotationstrommelentrockner: Als Einzelpass oder Dreifachpass ausgelegt, unter Verwendung von Biomasse (z. B. Sägemehl, Flocken, Rinde) als Kraftstoff, wodurch die Energiekosten für den Trocknungsprozess erheblich gesenkt werden.

Chipper

Disc Chipper

OSB -Trommeltrockner

2. Abschnitt Mischen und Bildung

Ringmixer: Kernausrüstung. Gewährleistet eine einheitliche Mischung von Flocken mit Klebstoff (typischerweise kostengünstige PMDI/MDI) und Abdichtungsmittel.

Mechanisch orientierte Formungsstation: Die wichtigste Wahl für eine kostengünstige Linie. Verwendet mechanische oszillierende Formungsköpfe anstelle von kostengünstigen pneumatischen Formsystemen. Während die Orientierungsgenauigkeit geringfügig niedriger ist, erfüllt sie die Anforderungen an die Herstellung von OSB für Paletten, Verpackungen und andere Anwendungen, bei denen extreme Festigkeit nicht kritisch ist. Investitions- und Wartungskosten werden erheblich reduziert.

Klebergrößensystem

Formmaschine

3. Drücken und Abschnitt

Batch heiße Presse oder kleine kontinuierliche Presse:

Primär-kostengünstige Auswahl: Batch Hot Press. Dies ist die Kernauswahl für die Minimierung von Investitionskosten. Es verwendet eine Multi-Opening-heiße Presse mit einem Lade-/Entladesystem ohne Verschiebung. Obwohl die Produktionseffizienz niedriger als eine kontinuierliche Presse ist, können die Gerätekosten ein Bruchteil des letzteren sein, was es für eine jährliche Kapazitätskala von 60.000 m³ sehr geeignet ist.

Upgrade -Option: Kleine kontinuierliche Presse. Wenn das Budget es zulässt, kann eine kleinere kontinuierliche Presse ausgewählt werden, die Vorteile für Energieeffizienz, Produktivität und Oberflächenflatheit bietet, was ein Gleichgewicht zwischen Kosten und Leistung darstellt.

Mehrschichtpresse

Hot Press Machine

Kühlung & Drehstern: Kühlt die heißen Bretter aus der Presse und stabilisiert ihre Eigenschaften.

Cross-Cut- und Trimmsägen: Schnitt die großen Paneele in Standardgrößen (z. B. 1220x2440 mm).

Schleifmaschine: Sand die Bretter zu einer präzisen Dicke schleifen, um eine dimensionale Toleranz und Oberflächenflatheit zu gewährleisten.

Kühlung & Drehstern

Cross-Cut- und Trimmsägen

OSB -Schleifmaschine

4. Hilfssysteme

Thermalenergiezentrum: Kern-energiesparende Geräte. Ausgestattet mit einem Biomassebrenner, der Produktionsabfälle (Rinde, Schleiferstaub, Sägemehl) als freier Kraftstoff verwendet, um Wärmeenergie für Trockner und Presse bereitzustellen und die Betriebskosten drastisch zu senken.

Vereinfachtes Steuerungssystem: Verwendet ein SPS-basiertes Steuerungssystem, um Schlüsselprozessparameter (Temperatur, Druck, Zeit) zu automatisieren und eine konsistente Qualität zu gewährleisten. Fortgeschrittene Funktionen größerer DCS -Systeme werden für Kosteneinsparungen weggelassen.

Lokalisierte Komponenten: Lüfter, Motoren, Zylinder, Fördersysteme usw. verwenden hauptsächlich qualitativ hochwertige lokale Marken, wodurch die Beschaffungs- und Wartungskosten erheblich gesenkt und gleichzeitig die Zuverlässigkeit gewährleistet werden.

Energiezentrum

Steuerungssystem

|

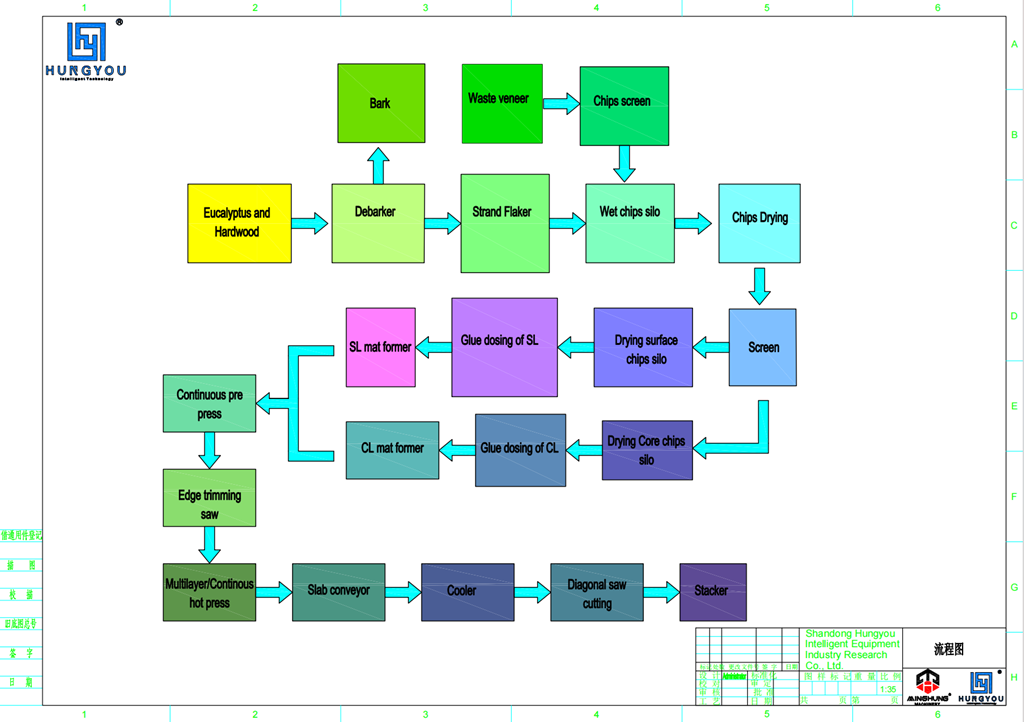

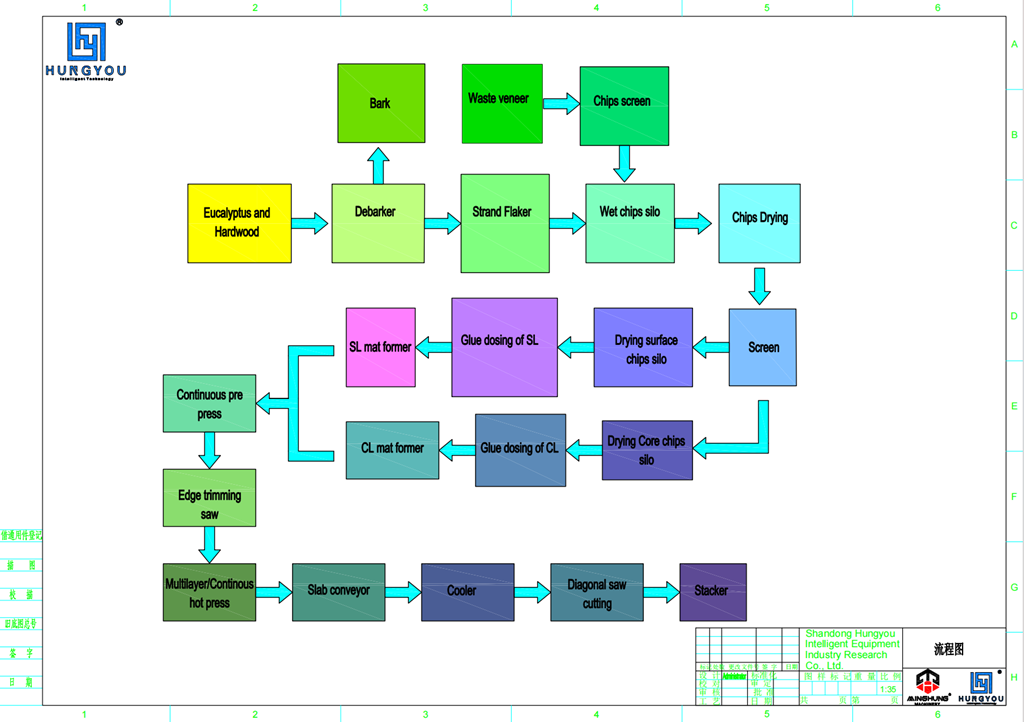

Produktprozess

Der Kern des kostengünstigen OSB-Produktionsprozesses liegt in: erhebliche Reduzierung von Investitions- und Betriebskosten durch Optimierung von Prozessen, Auswahl wirtschaftlicher Geräte und Rohstoffe und gleichzeitig sicherzustellen, dass das Produkt den grundlegenden Nutzungsanforderungen entspricht. Sein Prozess ähnelt den High-End-Produktionslinien, weist jedoch wichtige Unterschiede in kritischen Schritten auf.

1. Rohstoffzubereitung

Niedrigpreisstrategie: Verwendet keine teuren, hochwertigen Stämme mit großer Durchmesser, sondern verwendet stattdessen große Mengen von kostengünstigen Materialien wie Holz-, Zweigen und Holzverarbeitungsresten (Platten, Off-Cuts). Aufgrund ihrer geringen Kosten werden auch schnell wachsende Arten wie Pappel ausgiebig verwendet.

2. Flockenproduktion

Prozess: Rohstoffe werden von einem Scheibenhacker in Chips umgewandelt. Diese Chips werden dann von einem Flaker in Flocken bestimmter Abmessungen verarbeitet. Übergroße Flocken werden in einem Brecher behandelt.

Niedrigpreisstrategie: Verwendet einen Scheibenhacker anstelle eines teuren Longwood-Flakers und opfert eine gewisse Einheitlichkeit der Flockenlänge für eine signifikante Reduzierung der Ausrüstungsinvestitionen.

3. Trocknen

Prozess: Nassflocken gehen durch einen Rotationstrommelentrockner, bei dem die Wärmeenergie (häufig durch Biomassebrennstoff bereitgestellt) ihren Feuchtigkeitsgehalt von ~ 50% auf 3-6% verringert.

Kostengünstige Strategie: Ein Biomasse-Wärmeenergiezentrum wird installiert, um die während der Produktion erzeugten Abfälle (Rinde, Sägemehl, Schleiferstaub) zu verbrennen und fast freie Energie zum Trocknen zu bieten. Dies ist der effektivste Weg, um die Betriebskosten zu senken.

4. Mischen

Prozess: getrocknete Flocken werden gleichmäßig mit Klebstoff (typischerweise PMDI oder MDI), Wasserdichtungsmittel (Wachs) usw. in einem Ringmixer gemischt.

Kostengünstige Strategie: Obwohl der PMDI-Klebstoff relativ teuer ist, ermöglichen die hervorragenden Bonding-Eigenschaften die Verwendung leicht niedrigerer Rohstoffe und können die Gesamtmenge des benötigten Klebstoffs verringern, wodurch sie insgesamt wirtschaftlich sind. Der Schlüssel besteht darin, eine gleichmäßige Mischung zu gewährleisten, um Abfall zu vermeiden.

5. Bildung

Prozess: Die gemischten Flocken werden von einer Formstation zu einer orientierten Matte gebildet.

Key Billy-Cost-Strategie-Unterscheidungsmerkmal! Verwendet eine mechanische oszillierende Formungsstation. Die mechanische Form erreicht die Längsorientierung der Flocken durch die mechanische Bewegung oszillierender Arme. Obwohl die Genauigkeit und Gleichmäßigkeit der Ausrichtung den pneumatischen Systemen geringfügig unterlegen ist, reicht sie für Anwendungen wie Paletten und Verpackungen aus, bei denen die mechanischen Leistungsanforderungen nicht extrem sind. Ausrüstungs- und Wartungskosten sind erheblich niedriger.

6. Vordrückung und Drücken

Prozess: Die Matte wird ursprünglich von einer Vordatum verdichtet und dann an eine heiße Presse gesendet, bei der der Klebstoff unter hoher Temperatur und Druck heilt.

Kern-kostengünstige Strategie-Unterscheidungsmerkmal! Verwendet eine Multi-Opening-Heißpresse vom Typ Stapel.

Batch-Pressen haben sehr niedrige Investitionskosten, aber auch eine geringere Produktionseffizienz, was sie für kleine bis mittelschwere Kapazitätsskalen wie '60.000 m³ jährliche Output ' geeignet ist.

In Kombination mit einem Lade-/Entladesystem ohne Verschiebung werden teure Palettenrückgabesysteme erforderlich, wodurch die Kosten und Ausfallraten weiter reduziert werden.

7. Kühlung, Sägen und Schleifen

Prozess: Pressenbretter werden abgekühlt, durch Kreuz- und Trimmsägen auf Standardgrößen (z. B. 1220x2440 mm) geschnitten und schließlich zu einer präzisen Dicke geschliffen.

Kostengünstige Strategie: Dieser Abschnitt unterscheidet sich von Standardleitungen wenig, aber die Konfiguration der Ausrüstung konzentriert sich mehr auf Praktikabilität und Zuverlässigkeit als auf hohe Automatisierung. Zum Beispiel können semiautomatische oder manuelle Verpackungsleitungen verwendet werden.

|

Anwendungsszenarien

Der Kernvorteil der kostengünstigen OSB-Partikelplatine liegt in ihrem außergewöhnlichen Kosten-Leistungs-Verhältnis. Seine mechanischen Eigenschaften überschreiten die der Standard-Partikelplatine bei weitem, die sich dem Standard-OSB-Niveau nähern oder sogar erreicht, während sein Preis deutlich niedriger ist als das High-End-OSB oder Sperrholz. Dies macht es in zahlreichen Kostensensitivanwendungen, die eine bestimmte strukturelle Stärke erfordern, sehr wettbewerbsfähig.

1. Logistik & Verpackungsindustrie

Paletten & Dunnage: Dies ist die kern- und hochvolumige Anwendung. Paletten, Gabelstaplerpaletten und Verpackungskenner aus kostengünstigen OSB bieten eine ausgezeichnete Biegefestigkeit und Nagelhalterung, die für mehrere Wiederverwendungzyklen ausreichen. Ihre Haltbarkeit übertrifft bei weitem Papier oder gewöhnliche Holzverpackungen, während die Kosten viel niedriger sind als Plastik- oder Hartholzpaletten.

Hochleistungskiste: Wird für Exportkisten für schwere Güter wie Maschinen, Elektronik und Automobilteile verwendet, die einen robusten Schutz bieten.

2. Konstruktion und Innenausstattung

Nichtladentragende Strukturen: Wird zur Dachumleitung, zur Wandverstärkung und zur Unterlagung des Bodens (Unterboden) verwendet. Als Substrat bietet es eine flache, robuste Basis für äußere Abdeckungen (z. B. Metallfliesen, Asphaltschindeln, Abstellgleis, Bodenbeläge).

Temporäre Einrichtungen und bewegliche Gebäude: häufig für temporäre Standortzäune, Schutzkabinen und Wände/Dächer beweglicher Gebäude an Baustellen genutzt. Die geringen Kosten, die einfache Installation und die Demontage machen es ideal für diese Szenarien.

Betonschalung: Kann verwendet werden, um Einwegbeton -Gießformulare herzustellen. Obwohl die Anzahl der Wiederverwendungen niedriger ist als dedizierte phenol übergelobte Formen, sind die extrem niedrigen Kosten für einmalige oder niedrig-Resex-Projekte sehr wirtschaftlich.

3. Industrie- und DIY -Anwendungen

Regal- und Speichersysteme: Wird für Regal -Trennwände, Lagerschränke und Arbeitbänke in Fabriken und Lagerhäusern verwendet. Die tragende Kapazität reicht für den täglichen Speicherbedarf aus.

Möbeltafeln, Schubladenboden, Schrankseiten: In der Möbelherstellung, die für Teile mit geringer Sichtbarkeit und Festigkeitsbedarf verwendet werden und die Gesamtproduktionskosten für Möbel effektiv reduzieren.

DIY -Projekte und kreative Arbeiten: Beliebt bei DIY -Enthusiasten für die Herstellung von Aufbewahrungsboxen, Hundezwingern, Ausstellungsregalen, Bühnenlandschaften und Ausstellungsstände. Seine Leichtigkeit des Schneidens und Verarbeitung macht es ideal für personalisierte Kreationen.

|

Unternehmensprofil

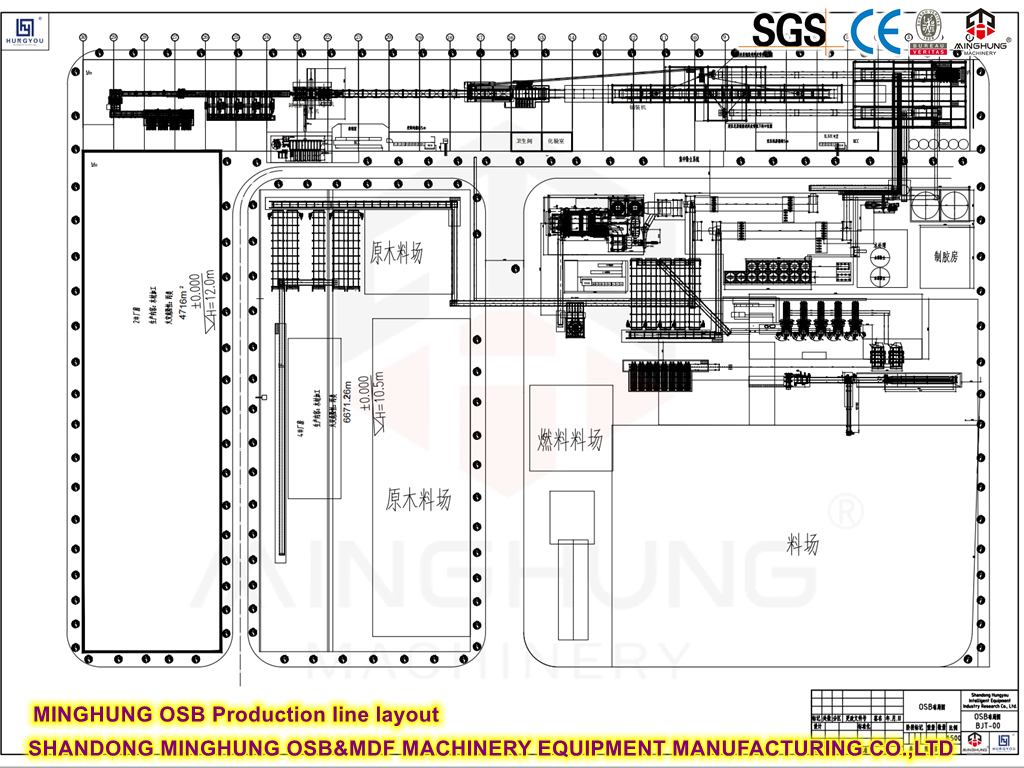

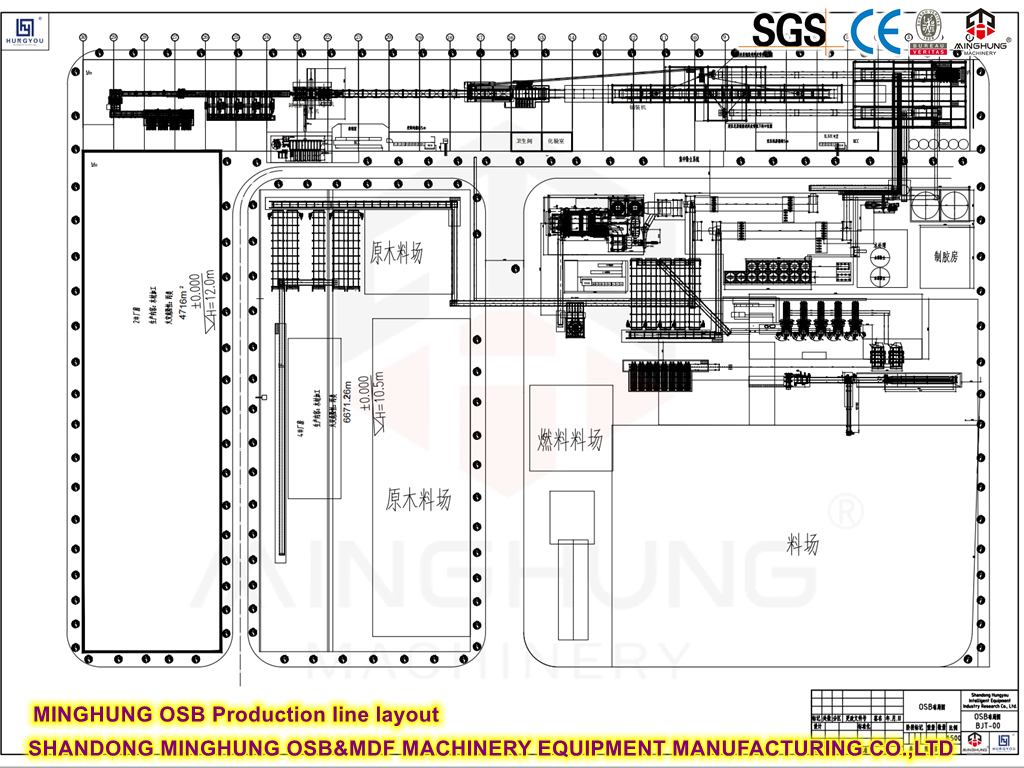

MINGHUNG OSB & MDF Machinery Equipment Manufacture Co., Ltd., befindet sich in der Industriezone von Xiaogezhuang, Yitang Town, Lanshan District, Linyi City.

MINGHUNG Company bietet eine vollständige Reihe von Prozessdesign, elektrischem Design und Fertigung. Wir können komplette Fabriklösungen für Holzbasis für Holzpanelkunden bereitstellen. MINGHUNG product series include medium density fiberboard (MDF), high density fiberboard (HDF), particle board (PB), oriented strand board (OSB), veneerable super strong particle board (LSB) multi-layer heat press production line, double-sided fixed thickness broadband Sanding machine, gauge saw, mechanical paving machine, air flow paving machine, channel dryer, super screen, Nachbearbeitungssystem Künstliche Panel-Kühlsystem, Drehmaschinen, Stapler, Speicher und Transportwagen. usw. für künstliche Panelausrüstung, die hauptsächlich an Partikettsplatten, Faserplatten mit mittlerer Dichte, orientiertes Strangplatine, mehrschichtigen Sperrholzmaschinen beteiligt ist.

|

Fotos des Versands

|

Ausstellung

Wir bieten globale Installationsunterstützung und technische Schulungen, 2-jährige Maschinengarantie und 24-Stunden-Online-Reaktion-lassen Sie Ihre OSB -Produktion in eine neue Ära der Intelligenz und geringe Carbonisierung eintreten.

![MINGHUNG PB production line supplier ]](http://iqrorwxhoniilk5q-static.leadongcdn.com/cloud/mqBpjKlpRllSojqjojlrj/MINGHUNG-PB-production-line-supplier.jpg)