| Phase 1: Abschnitt zur Handhabung des Protokolls |

In diesem Abschnitt sollen Rohprotokolle in Blöcke verarbeitet werden, die zum Abblättern geeignet sind.

1. Log -DeBarker: Entfernt Rinde und verwendet häufig effiziente Ring -Degrand.

2. Log Cross-Cut Saw: Schnitt lange Protokolle in Blöcke mit fester Länge gemäß den Prozessanforderungen (z. B. Multiplikatoren von 4 oder 8 Fuß).

3.. Log/Block -Fördersystem: Beinhaltet Roller, Kettenförderer usw., um verschiedene Geräte zu verbinden, um einen automatischen Fluss zu erreichen.

Protokollerbarker

Log Cross Cut Saw

| Phase 2: Furniervorbereitungsabschnitt |

Dies ist der Kern -Rohstoffzubereitung der Produktionslinie.

1. Log VAT / HOT Water Teich: Stämme Blockblöcke weich, um ein hohes Qualitäten zu erleichtern.

2. Furnier Dreh- / Schäbstellblöcke: Logblöcke in kontinuierliche Furnierbänder; Seine Präzision bestimmt Furnierqualität.

3.. Veneer Clipper: Schnitt kontinuierliche Furnierbänder in Furnierblätter mit der erforderlichen Breite und Länge und kann mit CCD -Kameras zur automatischen Erkennung und Schneiden angeschlossen werden.

4. Furniertrockner: Normalerweise ein groß angelegter Rollentrockner, der den Feuchtigkeitsgehalt von feuchtem Furnier auf 8%-12%reduziert.

5. Furnierstapel- und Bewertungsstation: Das getrocknete Furnier wird automatisch manuell gestapelt und bewertet (A, B, C -Klassen) oder von Maschinenaufwandssystemen, um Gesichts-, Rücken- und Kernfurniere zu unterscheiden.

Furnier Drehmaschine

Furniertrockner

Furnierstapel

| Phase 3: Kleben und Layup -Abschnitt |

Dies ist der Schlüssel zum Erreichen der vollständigen Automatisierung und bestimmt direkt die Effizienz der Produktionslinien.

1. Automatischer Kleberverteiler: Wendet sich gleichmäßig auf beide Seiten der Kernfurniere an.

2. Automatische Laienlinie: Dies ist eine wesentliche High-Tech-Ausrüstung für eine 26-öffnete Linie, einschließlich:

Gesicht/Rückenfurnierfutter: Nimmt und platziert automatisch A-Grade-Gesicht und Rückenfurniere.

Kernfurnier -Feeder: Automatisch platziert die klebrige Kernfurnierschicht für Schicht.

Layup -Roboter/automatische Layup -Station: Genau auf Gesichts-, Kern- und Rückenfurniere in Matten nach der Anzahl der Schicht und der Kornrichtung in Matten zusammengesetzt.

Vorabdruck: Wendet der Kaltdruck auf die zusammengesetzten Matten aus, wodurch sie eine anfängliche Form für die leichtere Handhabung des Laders und die Verkürzung der heißen Pressezeit verleihen.

Kleberstrafer

Vorab Druck

| Phase 4: Heißer Druckabschnitt |

Dies ist der absolute Kern der gesamten Produktionslinie. Die 26-öffnende heiße Presse ist die höchste Ausrüstung.

1. 26 Öffnen der schnellen heißen Presse:

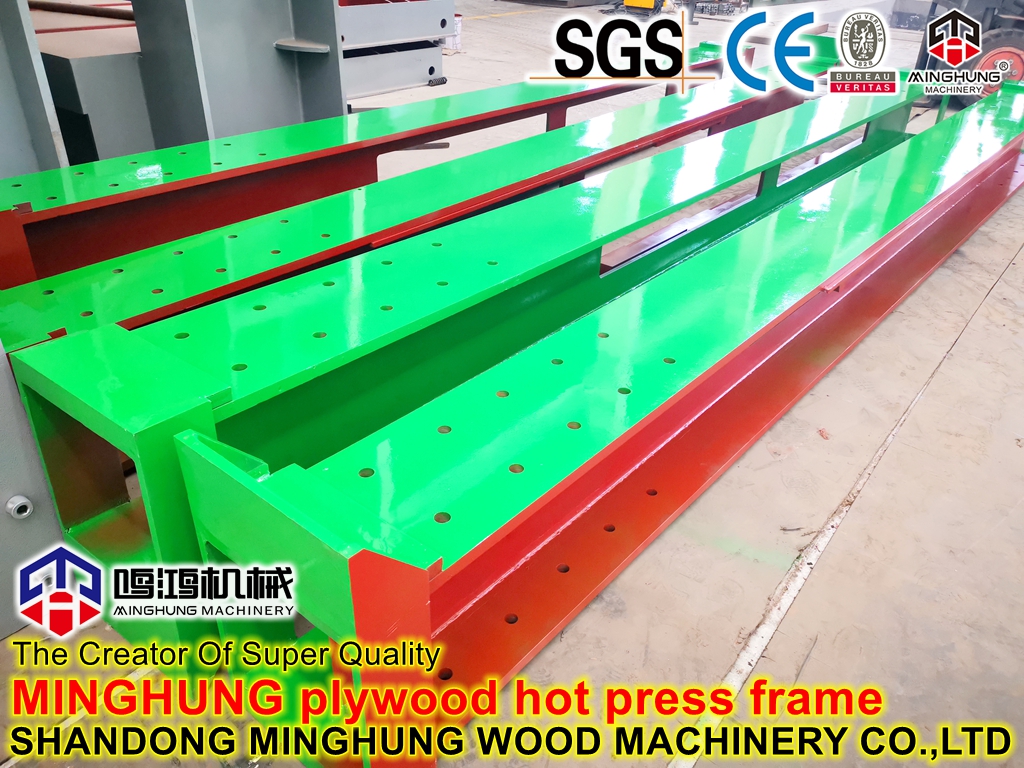

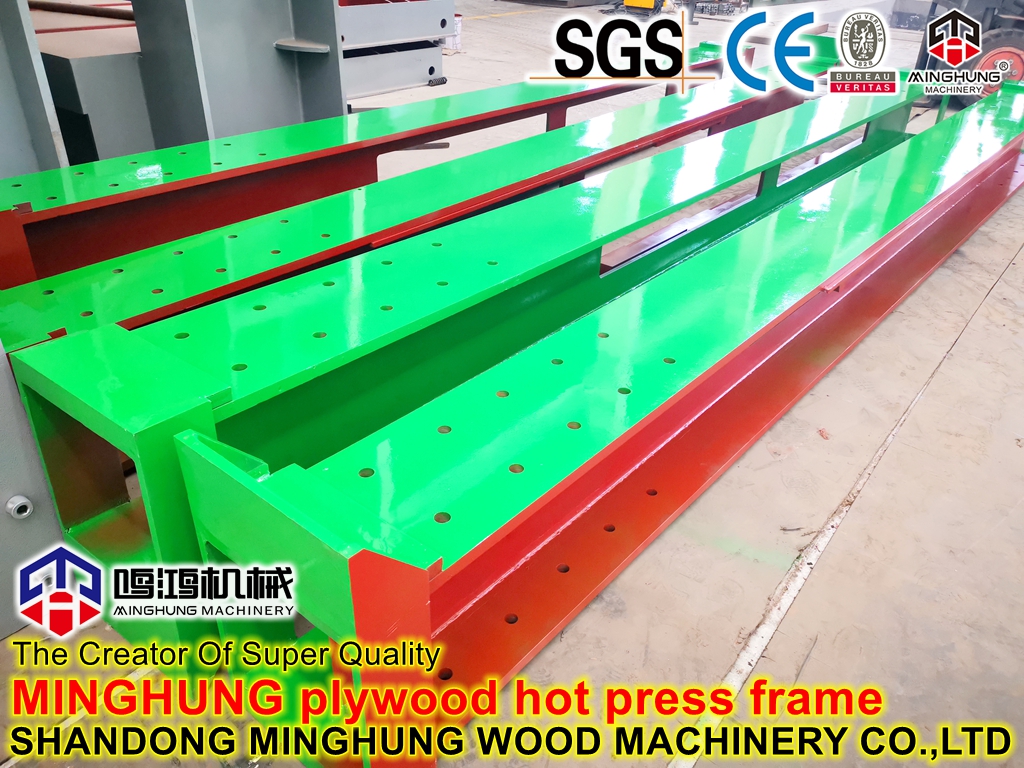

Struktur: Massive Stahlrahmen, 26 Presseplatten, angetrieben von großen hydraulischen Zylindern.

'Schnelles ' Ausführungsform: Verwendet ein Hydrauliksystem mit hohem Flow zum schnellen Schließen und Öffnen; Verwendet ein thermisches Ölheizsystem, um eine stabile und effiziente Wärmequelle mit schnellem Temperaturanstieg bereitzustellen. Das fortgeschrittene Simultaneous -Schließsystem sorgt sogar für den Druck auf alle Mattenschichten und verkürzt den Zyklus weiter.

Intelligente Kontrolle: SPS steuert die Temperatur, den Druck und die Zeitkurve für jede Platte genau.

2. Automatisches Lade- und Entladesystem:

Lader: Füttert genau vorgepresste Matten in jede Öffnung der heißen Presse mit 26 geöffnet.

Unlader: Entfernt die fertigen Paneele automatisch von jeder Öffnung, nachdem das heiße Drücken abgeschlossen ist.

Dies ist eine erforderliche Ausrüstung für die kontinuierliche, effiziente Produktion und ist für die Übereinstimmung der 26-öffnenden Hot Press unerlässlich.

26 Eröffnung schneller heißer Presse

Automatisches Ladesystem

| Phase 5: Abschnitt Finishing |

Verarbeitet die groben Panels nach heißem Drücken in fertige Produkte.

1. Kühlregal: Ermöglicht die Hochtemperaturplatten, natürlich abzukühlen, Spannung freizusetzen und Verformungen zu verhindern.

2. Doppelend-Trimmsäge: Sägen unregelmäßige Kanten an Standardabmessungen (z. B. 4'x8 ').

3. Kalibrierende Schleifer: Sand die Plattenoberfläche, um eine gleichmäßige Dicke und ein glattes Finish zu gewährleisten.

4. Stapel- und Verpackungsgeräte: Automatisch Stapel, Zählungen und Pakete fertige Produkte.

Doppel-End-Trimmensäge

Schleifer kalibrieren

| Phase 6: Hilfssysteme |

Unterstützungssysteme, die den effizienten und umweltfreundlichen Betrieb der gesamten Linie gewährleisten.

1. Kleben Sie Küchen- und Versorgungssystem: Vorbereitet, mischt und versorgt sich automatisch.

2. Wärmesenergiezentrum: Liefert die Wärmequelle (Wärmeöl/Dampf) für den Trockner und die heiße Presse; Es ist der Kern des Energieverbrauchs.

3. Staubsammelsystem: Sammelt Holzstaub an verschiedenen Stauberzeugungspunkten (Sägen, Schleifen) während der gesamten Linie, um den Umweltschutz zu gewährleisten.

4. Zentrales elektrisches Steuerungssystem: Basierend auf industriellen SPS und Touchscreens überwacht und koordiniert die gesamte Produktionslinie und fungiert als 'Gehirn' des Betriebs.

Die Eigenschaften dieser Produktionslinie sind groß angelegt, Automatisierung und hohe Effizienz. Das 26-öffnende heiße Presse und sein passendes automatisches Lade-/Entladesystem sind die wichtigsten Investitionen, was die Produktionskapazität auf ein Niveau erhöht, das durch herkömmliche kleine Linien nicht erreichbar ist. Alle Geräte arbeiten in Koordination, um ein kontinuierliches, optimiertes modernes Sperrholz -Produktionswerk zu bilden.

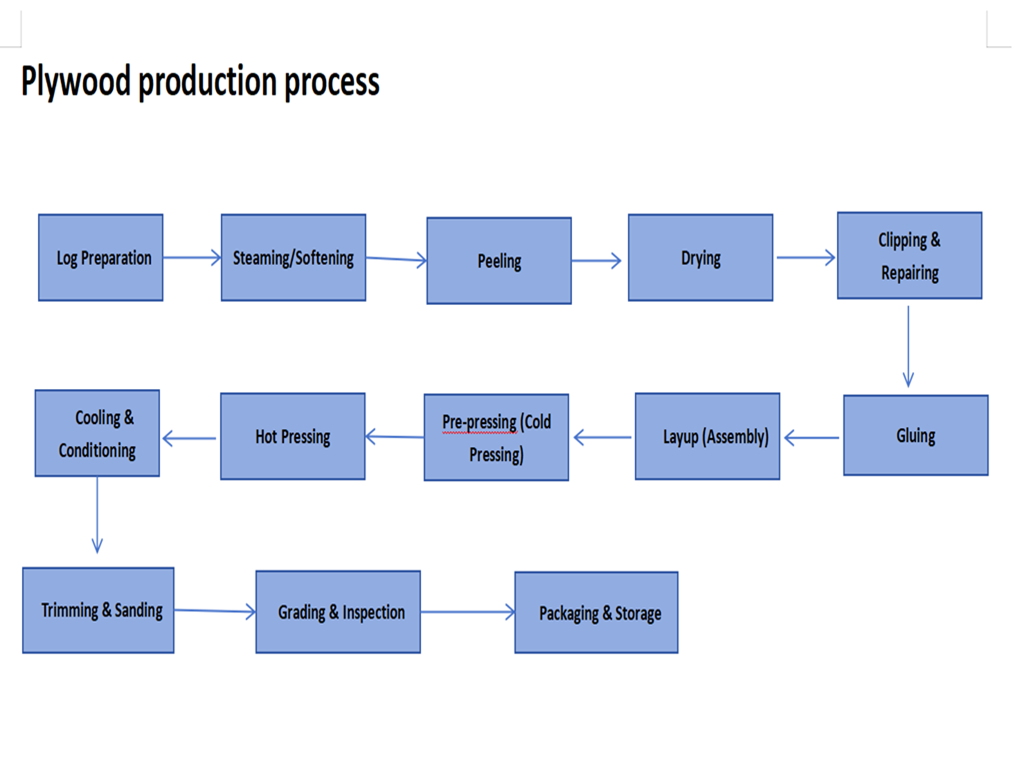

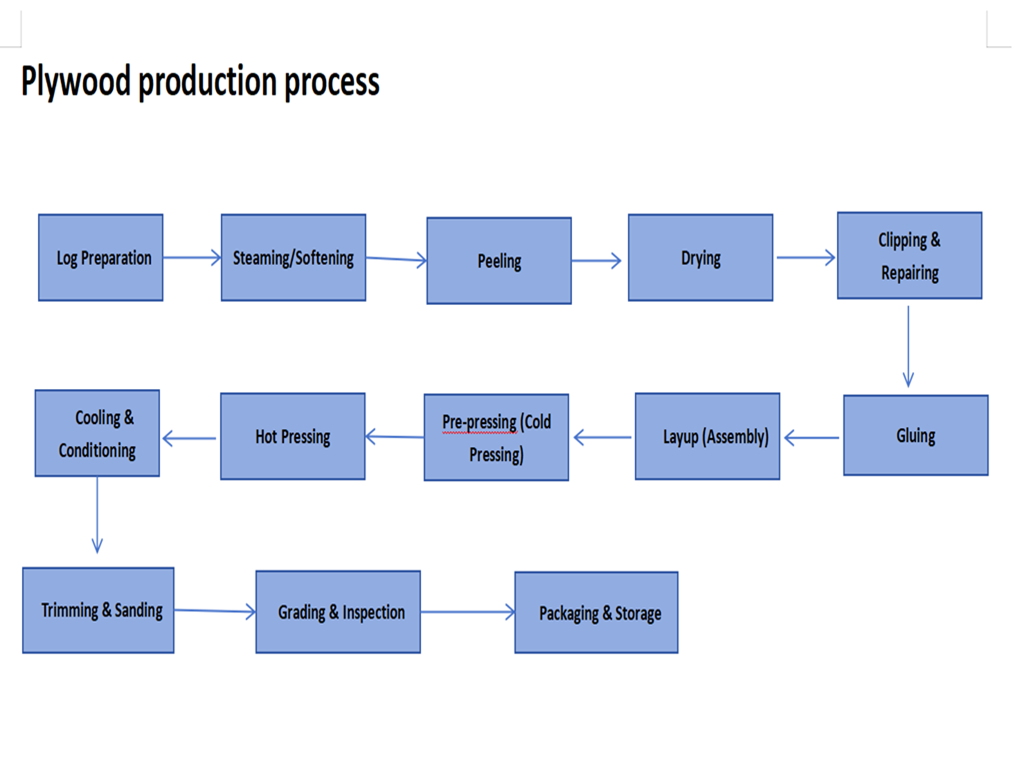

Phase 1: Protokollhandhabung

1.. Debarking: Die Rinde wird mit einem Fensterstaat aus den Protokollen entfernt. Rinde hat zu viele Verunreinigungen und kann nicht verwendet werden.

2. Übergang: Lange Protokolle werden in Blöcken spezifischer Länge (z. B. 2,6 m oder 5,2 m für 4ft- oder 8-Fuß-Panel-Längen) basierend auf der Zielproduktgröße und den Anforderungen an die Drehzahlanforderungen gesägt.

3. Einweichen/Dämpfen: Blockblöcke werden in eine heiße Wasserspiegelung oder eine Dampfkammer gelegt, um sie zu erweichen. Dieser entscheidende Schritt mildert das Lignin, so dass die Blöcke ohne Brechen geschälte und kontinuierliches, glattes, qualitativ hochwertiges Furnier erzeugt werden.

Phase 2: Furnierproduktion

4. Peeling: Der Kernprozess. Der weiche Block ist auf einer Drehmaschine montiert. Wenn es sich mit hoher Geschwindigkeit gegen eine feste lange Klinge dreht, wird es in ein kontinuierliches Furnierband geschält. Die Furnierdicke wird durch eine präzise Einstellung bestimmt.

5. Ausschnitt: Das kontinuierliche Furnierband wird gemäß den voreingestellten Spezifikationen (Breite und Länge) in einzelne Blätter geschnitten. Moderne Linien haben Sichtsysteme, um defekte Teile wie Knoten und Splits automatisch zu identifizieren und auszuschneiden.

6. Trocknen: Frisch geschältes Furnier hat einen sehr hohen Feuchtigkeitsgehalt (oft> 60%) und muss getrocknet werden. Furnier durchläuft einen großen Rollentrockner, bei dem Hot Air seinen Feuchtigkeitsgehalt auf den Standardbereich von 8% -12% reduziert, um die Kleberanforderungen zu erfüllen und Verrücktheit oder Knacken zu verhindern.

Phase 3: Furnierverarbeitung und Kleber

7. Bewertung & Patching: Das getrocknete Furnier wird manuell oder automatisch auf Aussehen (Knoten, Farbe, Defekte) in verschiedene Noten für Gesichts-, Rücken- und Kernlagen bewertet. Hochwertiges Furnier (für Gesichter) kann gepatcht werden, um kleine Mängel zu füllen.

8. Kleber/Ausbreitung: Die abgestuften Kernfurniere (und manchmal auch Rückenfurniere) gehen durch einen Kleberströpfer, der eine gleichmäßige, spezifische Menge an Klebstoff (z.

Phase 4: Layup & heißes Pressen

9. Layup/Assembling: Nach der entworfenen Anzahl von Pfähle (normalerweise ungerade, wie 3-lag-, 5-lag-, 7-lag )- und Kornrichtung (benachbarte Schichten senkrecht) werden die verklemmten Kernfurniere und nicht gegliederten Gesichts-/Rückfurniere in eine 'matte zusammengebaut. ' Vollautomatisch verwendet.

10. Vordrückung: Die zusammengesetzte Matte erfährt eine Kältepressung (Vordrückung), um eine anfängliche Bindung zu erzielen, wodurch die Verarbeitung und Reduzierung der inneren Luft für eine bessere Heißpressungseffizienz und -qualität erleichtert wird.

11. Hot Pressing: Der kritischste Prozess. Die Matte wird in eine heiße Presse mit mehreren Öffnungen geladen. Unter hoher Temperatur (126-180 ° C) und hohem Druck (100-200 kg/cm²) für eine festgelegte Zeit heilt die Wärme den Klebstoff und der Druck verbindet die multiplen Furnierschichten dauerhaft in ein festes Sperrholzplatte.

Phase 5: Finishing & Verpackung

12. Kühlung: Paneele, die aus der Presse austreten, sind sehr heiß. Sie werden auf Racks abgekühlt, um interne Spannungen freizusetzen und die Struktur zu stabilisieren, wodurch Verformung verhindert wird.

13. Trimmen: Eine Doppel-End-Trimmsäge schneidet die unregelmäßigen Kanten der gepressten Felder ab, um präzise Standardabmessungen (z. B. 1220 mm x 2440 mm) zu erreichen.

14. Schleifen: Große kalibrierende Schleiferschleifer der oberen und unteren Oberflächen zum Entfernen der vorgezogenen Schicht, der Dickeabweichung und der geringfügigen Mängel, was zu einem Endprodukt mit gleichmäßiger Dicke und einer glatten, flachen Oberfläche führt.

15. Sortion & Inspektion: Fertige Panels werden nach National- (z. B. GB/T 9846) oder internationalen Standards auf Basis von Aussehen und physischen Eigenschaften (z. B. Premium, Klasse I, Klasse II) inspiziert und bewertet.

16. Verpackung & Aufbewahrung: Schließlich werden abgestufte Panels gestapelt, gebündelt, beschriftet und dann im Lagerhaus gelagert oder direkt versendet.

26-Packen schneller heißer Presse

| I. Produktübersicht |

Die 26-eröffnende schnelle heiße Presse ist die Kern-Wirt-Ausrüstung in modernen, großflächigen Sperrholzproduktionslinien. Es handelt sich um eine große hydraulische Formmaschine, mit der geklebte Holzfurniermatten unter hoher Temperatur und Druck in festes Sperrholz gedrückt werden. '26-eröffnend' bezieht sich auf seine bis zu 26 Plattenintervalle, was die gleichzeitige Pressung von 26 Matten ermöglicht, die für eine großflächige hocheffiziente Produktion von entscheidender Bedeutung sind. 'Rapid ' verkörpert die fortschrittliche Technologie in schnellem Öffnen/Schließen, Rapid -Druckanwendung/-freisetzung und effizienter Wärmeübertragung, wodurch der einzelnen Drückenzyklus signifikant verkürzt und dadurch eine extrem zunehmende tägliche Ausgabe ist.

| Ii. Kernstruktur und Komponenten |

1. Hauptrahmen: Ein 'Fenster-Typ ' oder Rahmenstruktur, der aus hochfesten Legierungsstahlplatten geschweißt wird, um extreme Stabilität, Starrheit und Ermüdungsbeständigkeit unter langfristigen Hochtemperatur- und Hochdruckbedingungen zu gewährleisten, wodurch Verformung verhindert wird.

2. Hydraulisches System: Die Stromquelle für 'schnell '. Umfasst Hochdruck-Hochdruckölpumpen, Präzisionshydraulikventile, große Hauptzylinder und Akkumulatoren. Es liefert und steuert genau den enormen Druck (Gesamtdruck kann Tausende von Tonnen erreichen). Hochstrompumpen und Akkumulatoren sorgen für den schnellen Aufstieg und die Abfahrt der Presseplatte.

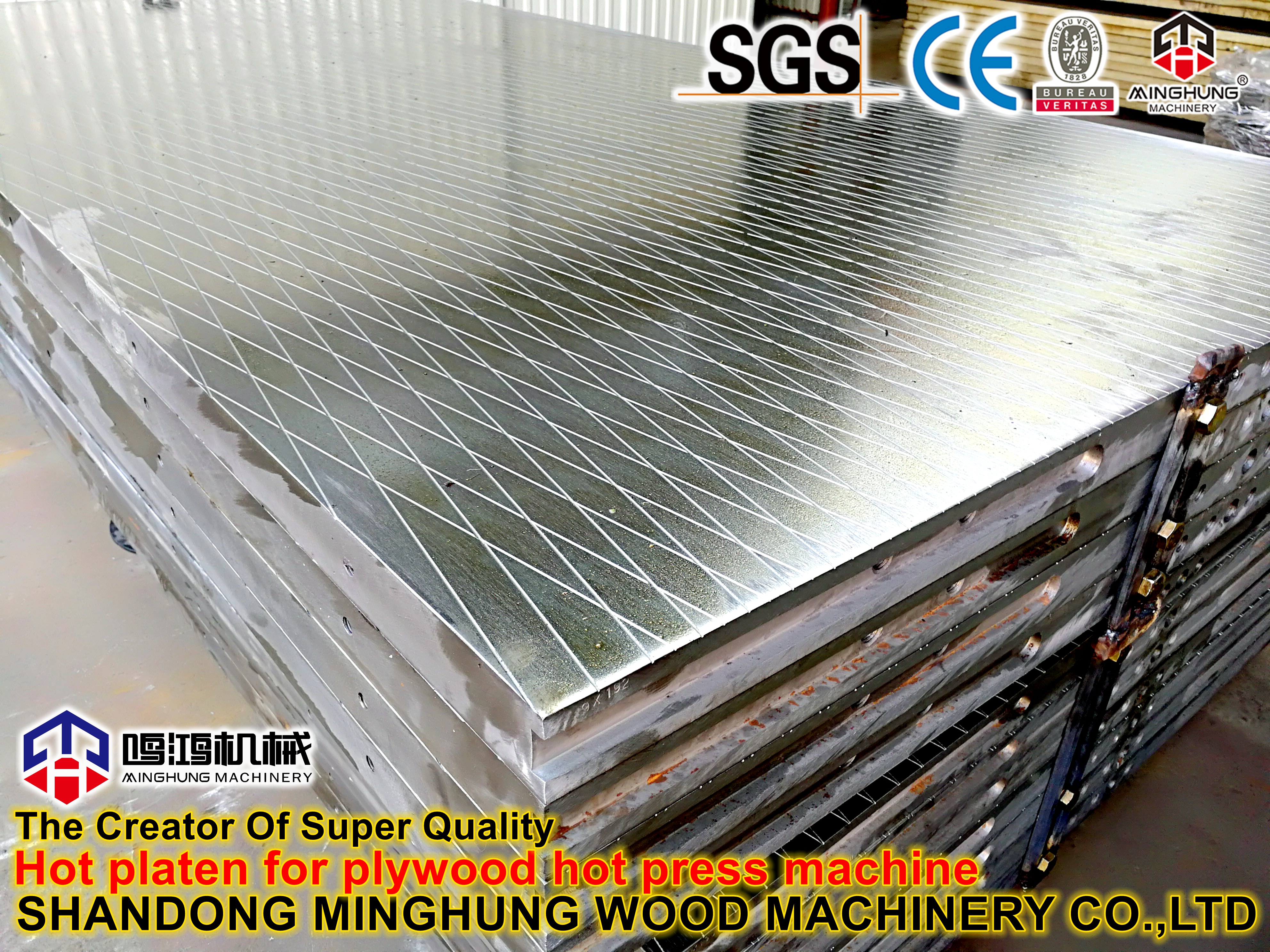

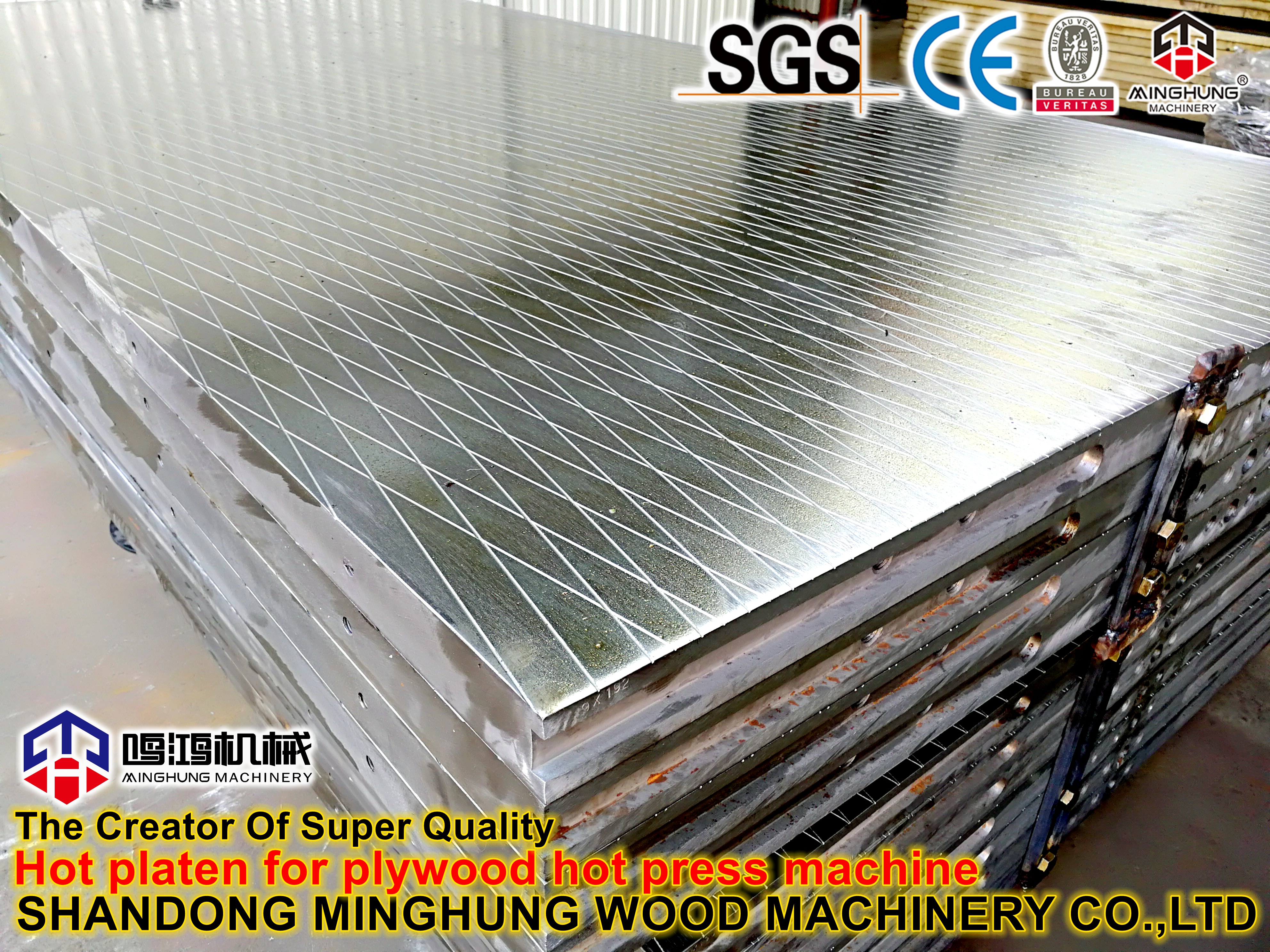

3.. Heiße Platten & Heizsystem:

Heiße Platten: 31 massiv (z. B. 4'x16 ') Hochfeste Stahlplatten, Präzisionsgrund für die Flachheit. Jeder hat komplexe interne Fließkanäle.

Heizsystem: Verwendet typischerweise thermische Ölheizungen mit geschlossenem Zyklus. Das Wärmeübertragungsöl wird in einem Wärmeenergiezentrum erhitzt und durch die Kanäle in jeder Heißplatte gepumpt, wodurch Wärme gleichmäßig auf die Matten übertragen wird. Diese Methode ist stabiler, kontrollierbar und effizienter als Dampfheizung.

4. Simultanes Schließsystem: Eine Schlüsseltechnologie für Multi-Opening-Pressen. Es verwendet eine Reihe präziser Verknüpfungsmechanismen, um sicherzustellen, dass alle 26 Platten gleichzeitig und gleichmäßig während des Formens geschlossen werden. Dies garantiert eine konsistente gepresste Dicke für jede Matte und die Vermeidung von Schäden an Geräten aufgrund einer ungleichmäßigen Kraft.

5. Automatisches Lade- und Entlastungssystem: Essentielle Geräte gepaart mit der 26-öffnenden Presse und bilden eine hocheffiziente Einheit.

Lader: Füttert vorgepresste Matten genau in jede Öffnung.

Entlastung: Entfernt die fertigen Panels nach dem Pressen automatisch von jeder Öffnung.

Sein Betrieb wird perfekt mit der Presse synchronisiert und ermöglicht eine vollautomatische kontinuierliche Produktion.

6. Intelligentes Steuerungssystem: Basierend auf SPS-Touchscreen (Programmierlogik-Controller) und HMI (Human-Machine Interface). Ermöglicht die segmentierte, genaue Einstellung und Kontrolle von Temperatur, Druck und Zeit für jede Platte. Geschäfte, die Rezepte für verschiedene Produkte für einen Rückruf von One-Touch-Rückrufen drücken. Überwacht den Betriebsstatus, bietet Fehlerdiagnosealarme und zeichnet Produktionsdaten für intelligentes Management auf.

| III. Kernkörperung von 'schnellen ' und technischen Vorteilen |

1. Schnellöffnungs-/Schließgeschwindigkeit: Hochfluss-Hydrauliksysteme und Akkumulatoren ermöglichen es den massiven Platten, den Aufstieg und die Abstieg in Zehn Sekunden zu vervollständigen und die nicht produktive Zeit stark zu verkürzen.

2. Rapid Pressure Application/Freisetzung: Fortgeschrittene hydraulische Steuerblöcke und Systemdesign ermöglichen es schnell, den Druck schnell zu erstellen und freizugeben, wodurch die Wartezeit für Matten unter dem Druck nicht zielgerichtet wird.

3. Effizienter Wärmeübertragung: Das geschlossene Wärmeleitsystem bietet eine stabile und ausreichende Wärmequelle. Das Öl fließt schnell innerhalb der Platten und ermöglicht das schnelle Erwärmen und die Aufrechterhaltung einer gleichmäßigen Temperatur (Unterschiede können innerhalb von ± 2-3 ° C kontrolliert werden) und beschleunigt die Kleberhärtung.

4. Kurzer Druckzyklus: Wenn Sie alle oben genannten Punkte berücksichtigen, kann die 26-öffnete schnelle heiße Presse die durchschnittliche Zykluszeit auf sogar unter 5 Minuten verkürzen (abhängig von Dicke und Klebstoff). Dies bedeutet, dass alle 5 Minuten 26 Panels hergestellt werden, was zu einer erstaunlichen täglichen Leistung führt.

| Iv. Workflow |

1. Vorbereitung: Lader ist in Position; Alle Pläne sind offen.

2. Laden: Der Lader füttert nacheinander in den Öffnungen 26 vorgepresste Matten in die Öffnungen.

3.. Schließen und Drücken: Die Presse aktiviert; Das gleichzeitige Schließsystem sorgt für einen schnellen, reibungslosen Verschluss aller Platten. Der Hauptzylinder wendet hohe Druck auf die Matten aus.

4. Heißes Pressen & Aushärten: Unter fester Temperatur, Druck und Zeit dringt die Wärme in die Matten ein, schmilzt und härtet den Klebstoff und verbindet die Furniere dauerhaft.

5. Druckfreisetzung & Öffnung: Nach der festgelegten Zeit setzt das System den Druck frei und die Platten werden schnell geöffnet.

6. Entladen: Der Unlader bewegt sich in jede Öffnung, entzieht gleichzeitig alle 26 gepressten Sperrholzplatten und schickt sie an das Kühlregal.

| V. technische Hauptparameter der Hauptdarsteller |

Anzahl der Öffnungen: 26

Gesamtdruck: 2600 - 5000 Tonnen (oder höher, anpassbar)

Plattengröße: Anpassbar, z. B. 1260 mm x 2600 mm (4 'x 8') oder 1260 mm x 5200 mm (4 'x 16'))

Tageslichtöffnung: ca. 150 - 200 mm

Heizmethode: Wärmeöl

Arbeitstemperatur: 126 ° C - 200 ° C (einstellbar)

Steuerungssystem: Vollautomatischer SPS + HMI -Touchscreen

| Vi. Anwendung & Wichtigkeit |

Primäranwendung: großräumige Produktion von Bauschalungen, Containerboden, Betonschalz-Sperrholz und anderen Produkten, die eine hohe Festigkeit und hohe Leistung erfordern.

Kernwichtigkeit: Es ist das 'Herz' und 'Engpass' der gesamten Produktionslinie. Die Kapazität bestimmt direkt die Ausgabe der Linie, und die Qualität, die sie erzeugt (Flachheit, Bindungsstärke, Dickeabweichung), bestimmt direkt die Note und den Wert des Endprodukts.

Die Hauptanwendungsszenarien dieser Produktionslinie

1. großflächige Produktion von Bauschalungen

Dies ist die zentralste und traditionellste Anwendung für eine 26-öffnende Linie.

Szenario: Speziell für die Massenproduktion von Betongähneschalken, die in großen Bauprojekten und -infrastruktur verwendet werden (z.

Warum es geeignet ist:

Ultrahohe Kapazität: Die 26-öffnende Presse kann gleichzeitig 26 Panels drücken. In Kombination mit einer schnellen Zykluszeit kann die tägliche Leistung Tausende von Panels erreichen und die konzentrierte, massive Nachfrage großer Projekte leicht erfüllen.

Außergewöhnliche Stärke: Die Bildung von Hochdruckformen sorgt für extrem hohe MOR (Bruchmodul) und ermöglicht 20+ Wiederverwiderungen.

Oberflächenqualität: Erzeugt eine glatte, flache Oberfläche für qualitativ hochwertige Betonverarbeitung.

Produkttypen: Verschiedene Größen (z. B. 4'x8 ', 4'x16') der Bauschalung mit Filmgesicht (Phenolfilm).

2. Herstellung von Behälterboden

Szenario: Spezielle Produktion von Bodenbelägen, die den Böden von Güterbehältern gewidmet sind.

Warum es geeignet ist:

Strenge Leistungsanforderungen: Behälterböden müssen enormen konzentrierten Lasten, Auswirkungen und harten Umgebungen standhalten. Der extreme Druck und die extreme Temperatur aus der 26-öffnenden Presse erzeugen hohe Dichte, superstarken, korrosionsresistenten Bodenbelags, die den internationalen Standards vollständig entsprechen (z. B. CSC).

Größenübereinstimmung: Die Linie kann angepasst werden, um extra lange Panels (z. B. 4'x16 ') zu erzeugen, perfekt übereinstimmende Behälterabmessungen und Minimierung von Abfällen.

Qualitätskonsistenz: Die automatische Produktion sorgt für jedes Panel, was für die Standardisierung und Sicherheit von Containern entscheidend ist.

3.. High-End-Möbel und dekoratives Substrat

Szenario: Bietet ein hochwertiges Sperrholz-Substrat für große Möbelfabriken, Kabinetthersteller und Innenausstattungsunternehmen.

Warum es geeignet ist:

Ausgezeichnete Flachheit: Schnelle, heiße, drückende und gleichzeitige Schließtechnologie gewährleisten eine hervorragende Flachheit und minimale Dickenabweichung, ideal für die anschließende Veredelung (z.

Umweltfreundlich und stabil: Die Linie kann E0, E1-Klassen ekosfreundliche Klebstoffe verwenden. Die produzierten Panels weisen niedrige Formaldehydemissionen auf und sind dimensional stabil, wodurch die Umwelt- und Qualitätsanforderungen von High-End-Möbeln und Innenräumen gerecht werden.

Massenangebot: Kann die Nachfrage nach großvolumigen, multi-Batch-Bestellungen mit konstantem Qualität von großen Möbelmarken erfüllen.

4. Spezialisierte Industriepaneele

Szenario: Produktion von speziellem Sperrholz für Lkw- und Wohnmobilanhänger, gekühlte Van -Körper, Bodenbelag, Wandpaneele, Verpackungskoffer und Trennwände.

Warum es geeignet ist:

Anpassungsfähigkeit: Die Linie kann eingestellt werden (z. B. Klebetyp, Druck, Zeit), um Paneelen mit unterschiedlichen Eigenschaften (z. B. feuchtigkeitsbeständige, feuerportretierende, weastende) zu erzeugen.

Hochfestigkeit zu Gewichtsverhältnis: Die produzierten Panels sind stark und dennoch relativ leicht und erfüllen die doppelten Anforderungen an die Gewichtsreduzierung und den Transport.

5. Exportorientierte Produktion

Szenario: Produktion von Sperrholz hauptsächlich für den Export auf internationale Märkte.

Warum es geeignet ist:

Entspricht internationalen Standards: Die Panels erfüllen die strengen Eintrittsanforderungen von entwickelten Märkten wie Europa und den USA in Bezug auf Dimensionen, Stärke und Umweltschutz (z. B. Carb, CE -Zertifizierung).

Kostenvorteil: hohe Automatisierung und Skaleneffekte senken die Produktionskosten pro Panel und bieten eine starke Preiswettbewerbsfähigkeit auf dem globalen Markt.

Stabile Versorgungskapazität: Die enorme Ausgangskapazität garantiert die Fähigkeit, kontinuierliche groß angelegte Bestellungen aus Übersee großen Großhändlern und Building-Material-Supermärkten zu bewältigen.