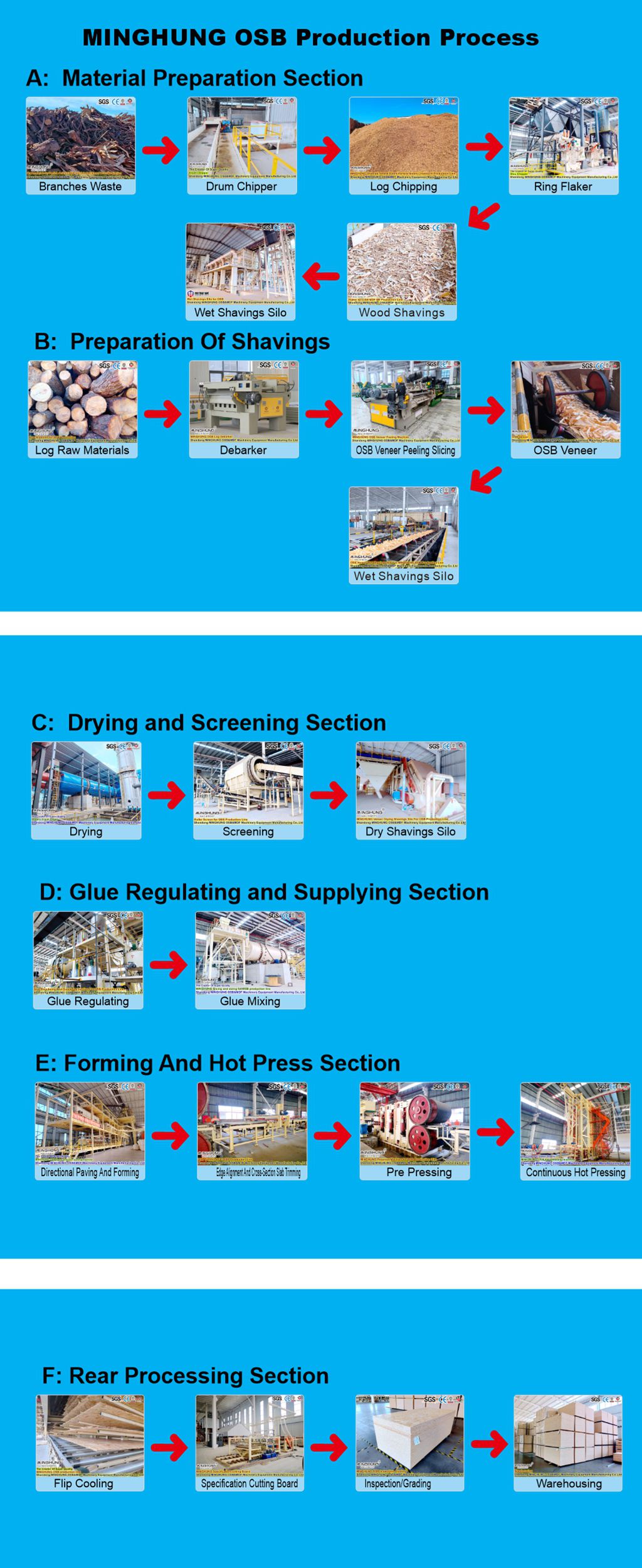

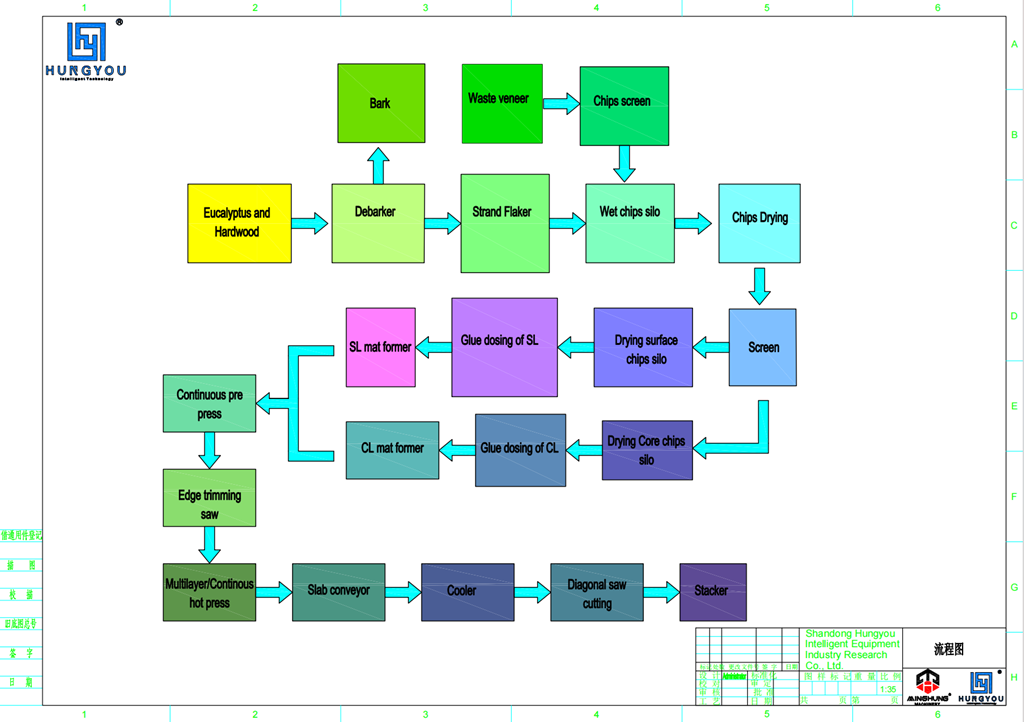

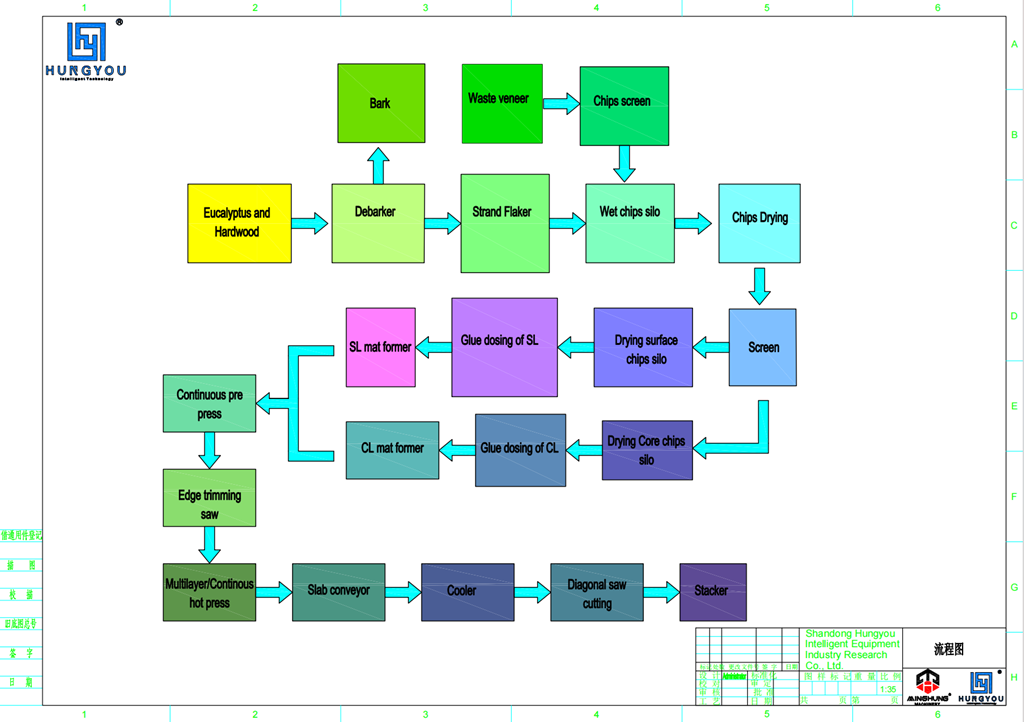

1. Rohstoffzubereitung: Die Produktionslinie verwendet typischerweise schnell wachsende Wälder wie Kiefer. Die Protokolle werden von einem Drum-Chipper in Chips verarbeitet und dann von einem Black in Stränge spezifischer Abmessungen (normalerweise 40-120 mm lang, 5-20 mm breit, 0,3-0,7 mm dick) geflogen. Dieser Schritt sorgt für die Strangmorphologie und legt die Grundlage für die hohe Stärke des Boards.

2. Trocknung und Klebermischung: Der Feuchtigkeitsgehalt der getrockneten Stränge muss genau auf etwa 2% -4% kontrolliert werden. Die Klebermischung ist der Kernschritt zur Erzielung der Carb -Zertifizierung. Um extrem niedrige Formaldehydemissionen zu gewährleisten, muss die Produktionslinie Formaldehyd-freie Klebstoffe wie MDI (Diphenylmethan Diisocyanat) öko-adhäsiv verwenden. Ein fortgeschrittener Ringmixer sorgt dafür, dass der MDI -Klebstoff gleichmäßig die Strangflächen überdauert.

3.. Orientierte Form und heiße Drücke: Dies ist der Schlüsselschritt, der die 'orientierten' strukturellen Eigenschaften von OSB widerspiegelt. Die Klemmungsstränge werden von einem orientierten ersteren gelegt, wobei die Oberflächenstränge entlang der Länge des Panels und den Kernsträngen quer oder zufällig ausgerichtet sind und eine dreischichtige Struktur bilden. Diese Struktur organisiert das Holzkorn neu und verleiht dem Panel eine hohe dimensionale Stabilität und Biegefestigkeit. Heißes Pressen verwendet häufig eine kontinuierliche flache Presse, um die Matte unter hoher Temperatur und Druck zu bilden. Für eine 18 -mm -Dicke müssen die Druckparameter (Temperatur, Druck, Zeit) genau gesteuert werden, um eine gleichmäßige Dichte und strukturelle Stabilität zu gewährleisten.

4. Finishing und Qualitätskontrolle: Die Pressepaneele werden abkühlt, trimmen und schleifen, um präzise Abmessungen und eine glatte Oberfläche zu gewährleisten. Der endgültige Qualitätskontrollschritt ist entscheidend. Die Produkte müssen strenge Tests bestehen, um sicherzustellen, dass ihre Formaldehydemission dem strengen Carb -Phase -2 -Standard (z. B. <0,09 ppm) entspricht, bevor sie verpackt und versendet werden können.

Dank der hervorragenden Umweltleistung (aufgrund von MDI-Klebstoff) und stabilen physikalischen Eigenschaften (aufgrund der orientierten Struktur) haben Carb-zertifizierte 18-mm-OSB-Boards eine Vielzahl von Anwendungen.

Anwendungssektor | Spezifische Anwendungsfälle | Kernvorteile |

Gebäudestruktur | Wandpaneele, Bodenpaneele, Dachpaneele in Holzgebäuden; Konkrete Schalung | Hohe Festigkeit, gute tragende Kapazität, dimensionale Stabilität |

Innendekoration & Möbel | Küchen-/Badezimmerschränke, Trennwände, Wände; Möbelrahmen, große Lagerschränke | Ausgezeichnete Feuchtigkeitsbeständigkeit, starke Nagelhaltekapazität, leicht zu bearbeiten (Säge, Nagel, Furnier), umweltbewusst |

Verpackung & Transport | Fälle von Verpackungen (häufig von der Inspektion befreit), Paletten, große Kisten befreit | Schlagresistenz, Feuchtigkeitsbeständigkeit, von der Quarantänebehandlung befreit |

Andere Felder | Ausstellungssysteme, Lagerregale | Kostengünstig, einfach anpassen und verarbeiten |

Kernvorteile Zusammenfassung

Zusammenfassend lässt sich sagen, dass die Carb-zertifizierte 18-mm-OSB-Produktionslinie nicht nur die hervorragenden physischen Eigenschaften des Produkts gewährleistet, sondern auch die hervorragende Umweltqualität durch strenge Kontrolle der Rohstoffe (wie MDI-Kleber) und Prozesse garantiert. Dies macht das Endprodukt zu einer idealen Wahl für Anwendungen, die hohe Umwelt- und Kraftstandards fordern.

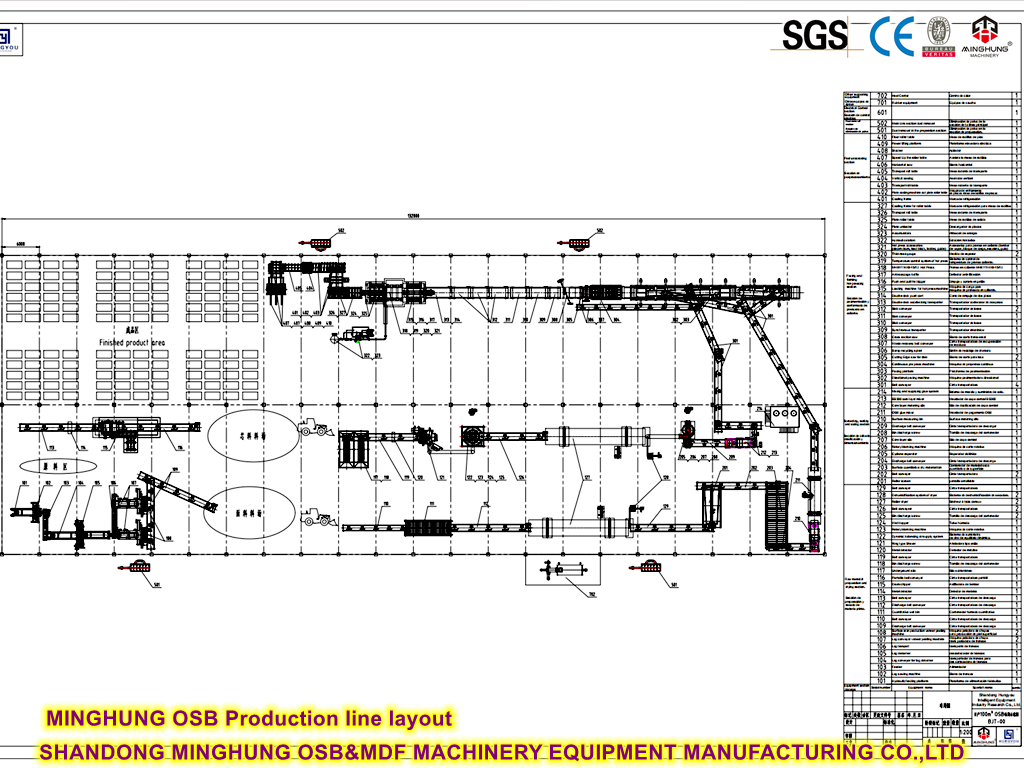

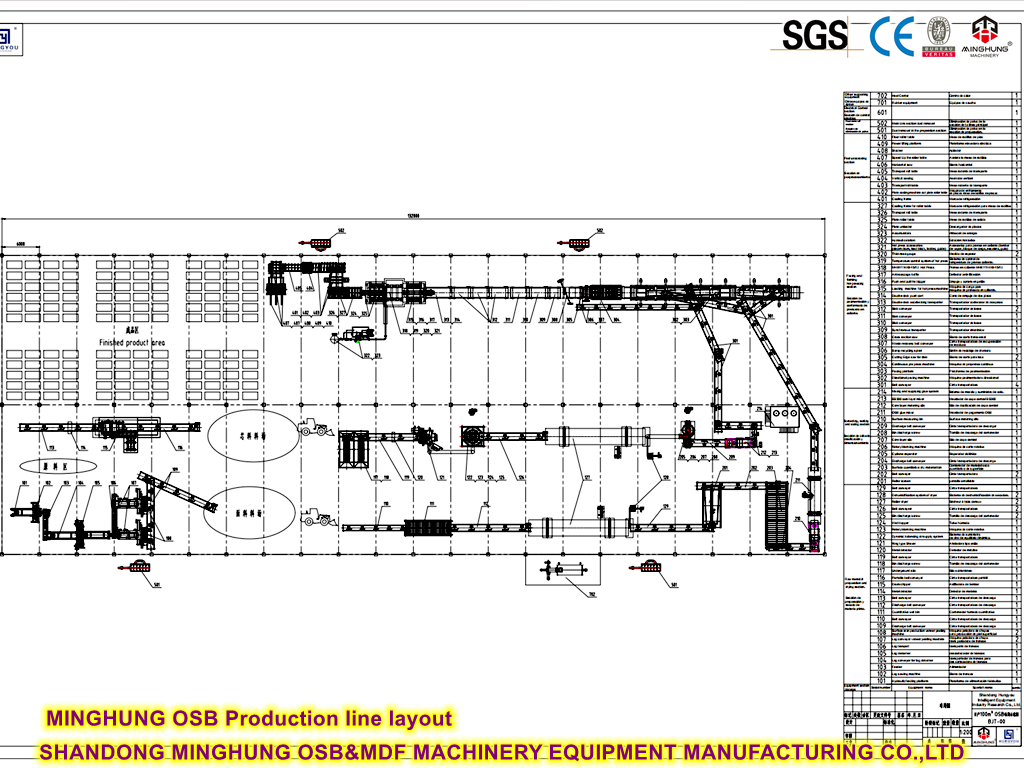

Fordern Sie Ihr kostenloses OSB -Leitungslayout an! Holen Sie sich End-to-End-Pflanzendesign von Strangvorbereitung bis hin zum Schleifen. Erhalten Sie einen 3D -Fabrikplan innerhalb von 30 Tagen.

Unsere Kontakte:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -Mail: osbmdfmachinery@gmail.com