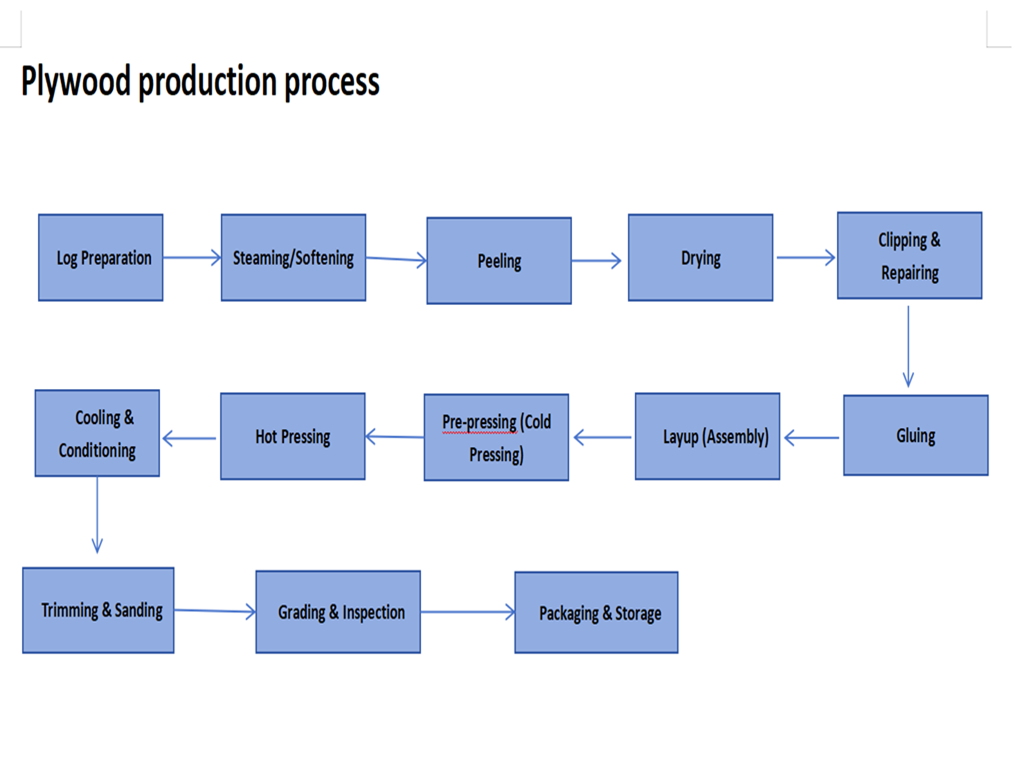

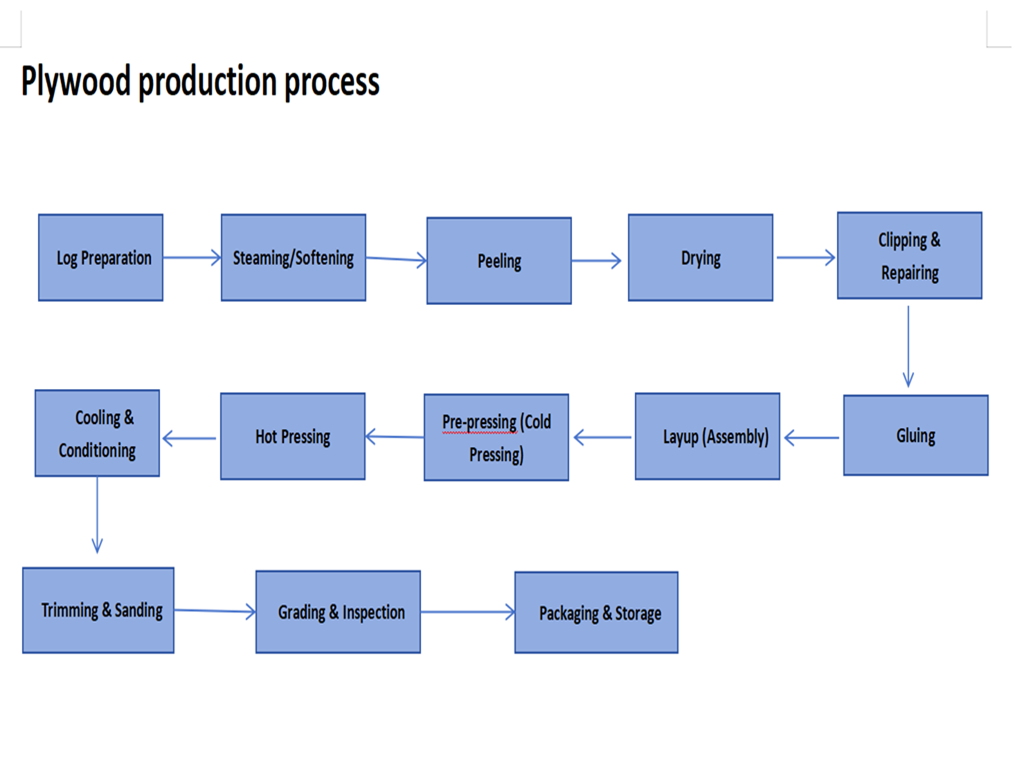

Kernprozessablauf und Schlüsselausrüstung

Abschnitt 1: Rohstoffverarbeitung und Furniervorbereitung

Schneiden von Baumstämmen: Eine Baumstamm-Entrindungssäge schneidet lange Stämme in Segmente der erforderlichen Länge.

Entrindung: Eine Trommel- oder Ringentrindungsmaschine entfernt die Rinde, um eine glatte Furnieroberfläche zu gewährleisten.

Dämpfen/Kochen: Die Holzstücke werden in einem Dampfteich oder Kocher aufgeweicht, um das Schälen zu erleichtern und das Splittern zu reduzieren.

Peeling: Ein kritischer Prozess. Die Stammsegmente werden auf einer Furnierdrehmaschine gedreht und kontinuierlich zu einem durchgehenden Furnierband gesägt. Für gemischte Harthölzer benötigt die Drehmaschine einen robusten Antrieb und eine präzise Steuerung, um unterschiedliche Holzhärten zu bewältigen.

Trocknen und Zuschneiden von Furnieren: Nasses Furnier wird in einem Furniertrockner (normalerweise vom Walzen- oder Maschenbandtyp) Anschließend wird es mit einem auf einen geeigneten Feuchtigkeitsgehalt getrocknet . Furnierschneider auf die vorgegebenen Abmessungen zugeschnitten.

Sortieren und Flicken von Furnieren: Getrocknetes Furnier wird auf einer Furniersortierlinie manuell oder über Bildverarbeitungssysteme sortiert. Defekte Abschnitte werden mit Furnierflickenmaschinen repariert (z. B. zum Verstopfen von Löchern, Nähen), um die Ausbeute zu verbessern.

Abschnitt 2: Kleben und Auflegen

Kleben: Ein Leimverteiler (Rollentyp oder 4-Rollen-Typ) trägt Klebstoff (z. B. UF-, PF-Harz) gleichmäßig auf die Furnieroberfläche auf. Für gemischte Harthölzer müssen die Klebstoffformeln möglicherweise angepasst werden, um eine gute Haftung zu gewährleisten.

Auflegen/Montieren: Entsprechend der Solllagenanzahl werden verleimte und unverleimte Furniere kreuzweise (mit senkrechter Maserung) aufgelegt. Eine automatische Layup-Maschine erledigt dies effizient und präzise, sorgt für eine symmetrische Montage und verhindert Verformungen.

Abschnitt 3: Pressen und Nachbearbeitung

Vorpressen: Vor dem Heißpressen übt eine Kaltpresse einen ersten Druck auf die Matte aus, um sie vorzuformen, den Transport zu erleichtern und eine Fehlausrichtung in der Heißpresse zu verhindern.

Heißpressen: Der Kernformprozess. Die Matte wird einer zugeführt Heißpresse mit mehreren Öffnungen , wo hohe Temperaturen (typischerweise 120–180 °C) und hoher Druck (typischerweise 1,0–2,0 MPa) den Klebstoff schnell aushärten lassen und die Furniere zu einer festen Platte verbinden.

Abkühlen und Aushärten: Die gepressten Platten werden abgekühlt und in einen Kühler/Stapler gelegt und dann in einem Aushärtungsbereich gelagert, damit sich die inneren Spannungen ausgleichen und die Leistung stabilisieren können.

Abschnitt 4: Trimmen und Schleifen

Besäumen: Eine Plattensäge (Kapp- und Kantenbeschnitt) schneidet die abgekühlten, kantenbeschnittenen Platten in fertige Platten in Standardgröße.

Schleifen: Ein Breitbandschleifer (typischerweise eine Kombination aus grobem und feinem Schleifen) glättet die Plattenoberfläche und sorgt so für eine präzise, gleichmäßige Dicke und eine glatte Oberfläche und bietet einen perfekten Untergrund für die weitere Verarbeitung oder Laminierung.

Abschnitt 5: Inspektion und Verpackung

Inspektion: Fertige Platten werden auf Qualität geprüft, einschließlich Abmessungen, Aussehen, Klebefestigkeit und Formaldehydemissionen.

Sortierung und Verpackung: Qualifizierte Platten werden nach Qualität sortiert und von einer automatischen Verpackungslinie mit Folie, Umreifung und Endverpackung verpackt.