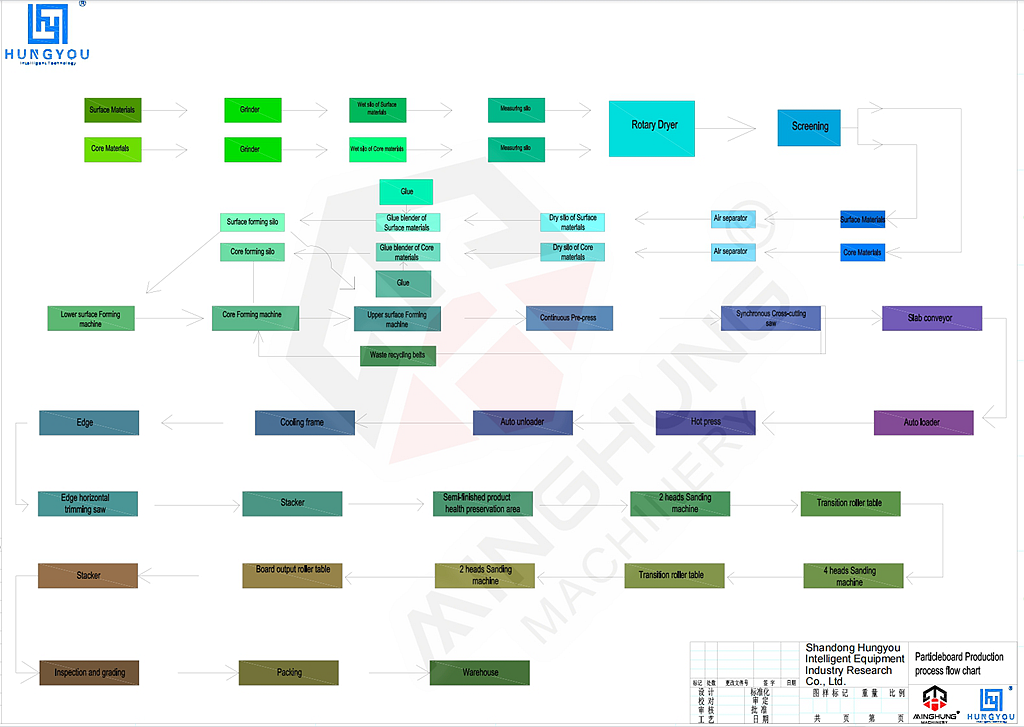

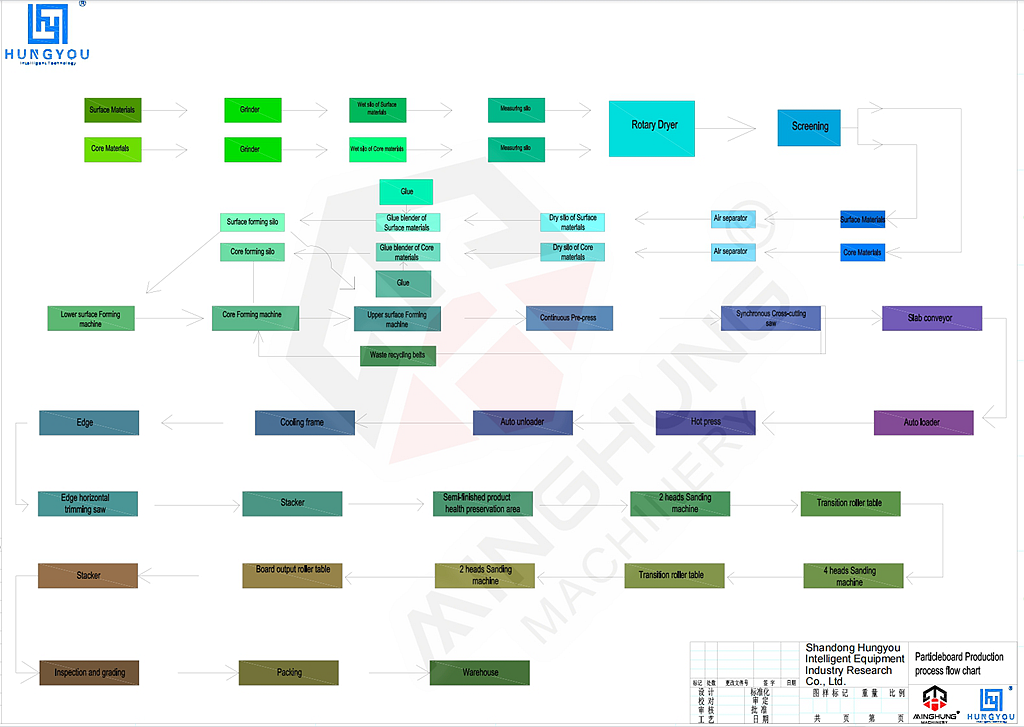

Einführung in den Produktionsprozess

Bei diesem Prozess handelt es sich um einen kontinuierlichen, hochautomatisierten Vorgang, dessen Kernziel die Umwandlung von komplexem Recyclingholz in hochwertige, umweltfreundliche Spanplatten ist.

Stufe 1: Abschnitt zur Rohstoffhandhabung (Recyclingmaterialreinigung)

Zweck: Verarbeitung von komplexem Recyclingholz zu sauberem, standardisiertem Rohmaterial.

Detaillierter Prozess:

1.1 Brechen/Schreddern: Recyceltes Altholz, Bauschalungen usw. werden über ein Plattenband einem Hochleistungsbrecher zugeführt und in kleinere Fragmente zerlegt.

1.2 Mehrstufiges Screening und Reinigung: Die Fragmente durchlaufen:

Vibrationssieb: Trennt feinen Schmutz und übergroße, ungeeignete Bruchstücke.

Magnetabscheider: Verwendet leistungsstarke Magnetrollen zum Entfernen von Eisenmetallen (z. B. Nägeln, Schrauben).

Luftklassierer/Nichteisenmetallabscheider: Nutzt Unterschiede im spezifischen Gewicht und Wirbelströmen, um leichte Materialien wie Kunststoffe, Steine und Aluminiumbefestigungen zu trennen.

1.3 Lagerung: Das gereinigte, akzeptable Rohmaterial wird zur späteren Verwendung in ein Rohmateriallagersilo geschickt, um eine kontinuierliche Produktion sicherzustellen.

Stufe 2: Abschnitt zur Partikelvorbereitung und Trocknung

Zweck: Erzeugung gleichmäßig großer Partikel und Kontrolle ihres Feuchtigkeitsgehalts.

Detaillierter Prozess:

2.1 Flockenbildung: Die gereinigten Holzspäne werden einem Ringflockener zugeführt, wo sie durch den mit hoher Geschwindigkeit rotierenden Messerring in gleichmäßig große, flockenartige Partikel geschnitten werden.

2.2 Trocknen: Die nassen Partikel werden über ein Förderband in einen Rotationstrommeltrockner befördert, wo sie vollständig mit heißer Luft in Kontakt kommen und ihren Feuchtigkeitsgehalt von etwa 30 % bis 50 % auf die erforderlichen 2 % bis 4 % reduzieren. Ein stabiler Feuchtigkeitsgehalt ist entscheidend für die anschließende Misch- und Pressqualität.

2.3 Siebung und Klassifizierung: Die getrockneten Partikel durchlaufen eine Siebstation und werden präzise in Oberflächenfeinpartikel, Kerngrobpartikel und überschüssiges Feinpulver für das Recycling klassifiziert. Diese Klassifizierung ist grundlegend für die Bildung einer hochwertigen Mattenstruktur.

Stufe 3: Misch- und Formungsabschnitt (Funktionelle Injektion und Mattenbildung)

Zweck: Klebstoff und Zusatzstoffe gleichmäßig auf die Partikel auftragen und zu einer strukturstabilen Matte formen.

Detaillierter Prozess:

3.1 Präzises Mischen: Die klassifizierten Oberflächen- und Kernpartikel gelangen in separate Dosierbehälter und werden mit einer voreingestellten, stabilen Rate abgegeben. Dann betreten sie einen Hochgeschwindigkeits-Ringmischer:

Klebstoff: Präzise aufgesprühtes, umweltfreundliches Harnstoff-Formaldehyd-Harz (UF) der Güteklasse E1 oder Melamin-Harnstoff-Formaldehyd-Harz (MUF).

Imprägniermittel: Gleichzeitig aufgesprühte Paraffinemulsion.

Weitere Zusätze: Härter usw. können nach Bedarf hinzugefügt werden.

Im rotierenden Hochgeschwindigkeitsmischer werden die Partikel gleichmäßig mit Harz und Zusatzstoffen beschichtet.

3.2 Mattenbildung: Die gemischten Partikel werden von einer mechanischen oder pneumatischen Formstation auf ein sich bewegendes Stahlband verteilt und bilden eine gleichmäßige, lockere Matte. Die Formungstechnologie bestimmt die Dichteverteilung und Struktur der Platte (kann eine abgestufte oder orientierte Struktur wie bei OSB erzeugen).

3. 3 Vorpressen: Die geformte Matte durchläuft eine Vorpresse, wo sie zunächst verdichtet und entlüftet wird und an Festigkeit gewinnt, um ein selbsttragendes „Grünband“ für einen reibungslosen Eintritt in die Heißpresse zu bilden.

Stufe 4: Heißpress- und Aushärtungsabschnitt (Plattenbildung)

Zweck: Das Harz unter hoher Temperatur und hohem Druck aushärten und die lose Matte dauerhaft zu einer hochdichten Platte verbinden.

Detaillierter Prozess:

4.1 Kontinuierliches Heißpressen: Dies ist die Kernphase der Produktionslinie. Die Matte gelangt in die kontinuierliche Flachpresse und durchläuft kontinuierlich eine lange Presse mit beheizten Platten. Das System führt ein präzises „Temperatur-Druck-Zeit“-Profil aus, wodurch das Harz in der Matte unter hoher Temperatur (ca. 180–210 °C) und Druck schnell aushärtet und die Partikel fest miteinander verbindet.

4.2 Abkühlen und Beschneiden: Die heiße Platte, die die Presse verlässt, gelangt in einen Kühl-/Konditionierungsstern, wo sie zwangsweise auf eine sichere Temperatur abgekühlt wird, wodurch ihre Fixierung abgeschlossen wird. Anschließend wird das Brett mithilfe von Besäum- und Kappsägen auf die erforderlichen Abmessungen zugeschnitten und die unregelmäßigen, härteren Kanten werden abgeschnitten.

Stufe 5: Abschlussabschnitt

Zweck: Durchführung der abschließenden Präzisionsbearbeitung der Platine.

Detaillierter Prozess:

5.1 Schleifen: Das Brett gelangt in einen Kalibrierschleifer zum Präzisionsschleifen der Ober- und Unterseite. Dieser Schritt ist entscheidend, da er:

Gewährleistet eine präzise Enddicke (z. B. ±0,2 mm).

Erzielt eine hohe Ebenheit der Oberfläche und bietet ein perfektes Substrat für nachfolgende Veredelungsprozesse wie Laminieren oder Drucken.

5.2 Zuschneiden und Stapeln: Gemäß den Auftragsanforderungen des Kunden wird das geschliffene Brett mit einer Plattensäge auf seine endgültige Größe (z. B. 1220 x 2440 mm) zugeschnitten und dann mit einem automatischen Stapler gestapelt.

Stufe 6: Abschnitt Inspektion und Verpackung

Zweck: Sicherstellung der Produktqualität und Vorbereitung für Lagerung und Transport.

Detaillierter Prozess: Fertige Platten werden beprobt, um Schlüsselindikatoren wie Formaldehydemissionen, innere Haftfestigkeit und Bruchmodul zu testen. Qualifizierte Produkte werden über eine automatische Verpackungslinie eingeschweißt oder verpackt, um Feuchtigkeit und Kratzer zu vermeiden, und schließlich zur Lagerung geschickt.

1. Rohstoffhandhabungsausrüstung:

Platten-/Bandförderer: Materialtransport.

Hochleistungsbrecher: Primärzerkleinerung von großem Recyclingholz.

Mehrstufiges Vibrationssieb/Schwingsieb: Siebt und klassifiziert Material nach Größe.

Leistungsstarker Magnetabscheider (permanent/elektromagnetisch): Entfernt Eisenmetalle.

Luftklassierer/Nichteisenmetallabscheider: Entfernt leichte Verunreinigungen und Nichteisenmetalle.

2. Partikelvorbereitungs- und Trocknungsausrüstung:

Ring-Flocker: Erzeugt gleichmäßig große Partikel.

Rotationstrommeltrockner: Ausgestattet mit einem thermischen Energiesystem zum Trocknen von Partikeln.

Partikelsiebstation (Schwingsieb/Luftklassierer): Klassiert getrocknete Partikel in Oberflächen- und Kernschichtmaterialien.

Flocken

Trockner

vibrierender Bildschirm

3. Misch- und Formgeräte:

Partikeldosierbehälter für Oberflächen- und Kernschicht: Gewährleisten eine stabile Partikelversorgung in einem festgelegten Verhältnis.

Hochgeschwindigkeits-Ringmischer: Erzielt eine gleichmäßige Mischung von Harz, Additiven und Partikeln.

Harz- und Wachsvorbereitungs-/Lagerungs-/Dosiersystem: Beinhaltet Lagertanks, Pumpen und Präzisionsdurchflussmesser.

Mechanische Formstation/Pneumatische Formstation: Bildet eine gleichmäßige Matte.

Klebemische

Formmaschine

4. Heißpress- und Härtungsgeräte:

Vorpressen: Führt eine anfängliche Verdichtung der Matte durch.

Kontinuierliche Flachpresse: Die wichtigste und hochwertigste Ausrüstung der gesamten Produktionslinie, die eine kontinuierliche Hochdruckformung und Aushärtung der Platte ermöglicht.

Mattentransport-, Wiege- und Metallerkennungssystem: Stellt sicher, dass die Matte, die in die Presse gelangt, qualifiziert ist.

vor der Presse

kontinuierliches Drücken

5. Endbearbeitungs- und Handhabungsgeräte:

Cooler/Conditioning Star: Ermöglicht eine gleichmäßige Abkühlung des Boards.

Besäum- und Kappsägen: Beinhaltet Kantenschneider und Kappsägen zum Zuschneiden von Länge und Breite.

Kalibrierschleifer: Stellt die endgültige Dicke und Ebenheit der Platte sicher.

Plattensäge und automatischer Stapler: Führt das Zuschneiden und Stapeln auf die endgültige Größe durch.

Trocknerregal

Cross Cut Saw

Schleifer

6. Hilfs- und Steuerungssysteme:

Zentrales automatisiertes Steuerungssystem (SPS + SCADA): Das „Gehirn“ der Produktionslinie.

Wärmeenergieanlage (Kessel/Thermalölheizung): Stellt die erforderliche Wärmequelle für die Produktion bereit.

Staubabsaugsystem (Zyklonabscheider + Schlauchfilter): Sammelt und behandelt Staub aus der gesamten Linie.

Hydraulische und pneumatische Systeme: Versorgen verschiedene Aktuatoren mit Strom.

Plc

Energiepflanze

hydraulisch

Technologien und Prozesseigenschaften

1. Effizientes Recycling-Rohstoff-Handhabungssystem

Kerntechnologie: Ausgestattet mit einem Hochleistungsbrecher, einem mehrstufigen Siebsystem (Vibrationssiebe, Luftklassierer) und leistungsstarken Magnet-/Nichteisenmetallabscheidern. Dieses System verarbeitet komplexe Recyclingholzströme effektiv, entfernt Verunreinigungen wie Sand, Steine, Kunststoffe und Metalle und gewährleistet so die Reinheit der Rohstoffe – die Voraussetzung für die endgültige Plattenqualität.

Vorteil: Ermöglicht ein „Upcycling“ von Siedlungsabfällen und Holzverarbeitungsrückständen, wodurch die Rohstoffkosten und die Abhängigkeit von Frischholz deutlich reduziert werden.

2. Fortschrittliche Technologie zur Harzmischung und Umweltkontrolle

E1-Qualitätssicherung: Verwendet ein hochpräzises Dosier- und Mischsystem mit Harnstoff-Formaldehydharz (UF) der Güteklasse E1 oder extrem niedrigem Formaldehydgehalt oder einem umweltfreundlicheren Melamin-Harnstoff-Formaldehydharz (MUF). Durch optimierte Harzformulierungen und Härtungsverfahren werden die Formaldehydemissionen streng kontrolliert, wodurch sichergestellt wird, dass die Produkte die internationalen Standards der Klasse E1 (z. B. EU EN 13986) erfüllen oder übertreffen.

Gleichmäßiges Mischen: Hochgeschwindigkeits-Ringmischer sorgen dafür, dass Harz, Wachs und andere Zusatzstoffe jedes Holzpartikel gleichmäßig umhüllen, wodurch die Plattenfestigkeit gewährleistet wird und gleichzeitig der Harzverbrauch minimiert wird, um Energie und Kosten zu sparen.

3. Kontinuierliche Presstechnologie mit hoher Kapazität

Kernausrüstung: Das Herzstück der Linie ist typischerweise eine kontinuierliche Flachpresse. Es ermöglicht einen kontinuierlichen Betrieb vom Formen und Vorpressen bis hin zum Heißpressen und Kühlen und bietet eine hohe Geschwindigkeit und Effizienz, die für die Erreichung der Jahreskapazität von 120.000 m³ entscheidend sind.

Qualitätsvorteil: Mit einer kontinuierlichen Presse hergestellte Platten weisen eine äußerst gleichmäßige Dichteverteilung, eine hohe Oberflächenebenheit und eine stabile Innenqualität auf, wodurch sie sich besonders für die anschließende Tiefenbearbeitung und Veredelung eignen.

4. Hohe Automatisierung und Intelligenz

Zentraler Kontrollraum: Die gesamte Linie wird zentral durch SPS und ein SCADA-System gesteuert, das alle Prozessparameter (z. B. Partikelgröße, Feuchtigkeitsgehalt, Harzdosierung, Pressentemperatur/-druck/-geschwindigkeit) in Echtzeit überwacht und automatisch anpasst.

Qualitätsstabilität: Die automatisierte Produktion minimiert den Einfluss menschlicher Faktoren, gewährleistet eine gleichbleibende Qualität über alle Chargen hinweg und reduziert betriebliche Schwierigkeiten und Arbeitskosten.

5. Energierückgewinnung und Umweltdesign

Wärmerückgewinnung: Integrierte Wärmerückgewinnungseinheiten gewinnen die Abwärme des Heißpressen- und Trocknersystems zurück, um Frischluft oder Prozesswasser vorzuwärmen, wodurch der Gesamtenergieverbrauch erheblich gesenkt wird.

Staubabsaugung: Effiziente Schlauchbeutel-Staubabscheider werden installiert, um den bei der Produktion entstehenden Staub aufzufangen und zu behandeln und so eine saubere Werkstatt und konforme Abgasemissionen zu gewährleisten.

Endproduktleistung und Anwendungsbereiche

Produktleistung:

Umwelt: Formaldehydemission ≤ 0,124 mg/m³ (oder entspricht der Zielmarktnorm E1).

Physikalische Eigenschaften: Schlüsselindikatoren wie interne Bindung, Bruchmodul und Schraubenhaltekapazität erfüllen oder übertreffen nationale Standards (z. B. GB/T 4897).

Stabilität: Gleichmäßige Struktur, minimale Dickentoleranz, ebene Oberfläche.

Anwendungsgebiete:

Möbelherstellung: Trägermaterial für Schränke, Garderoben, Büromöbel, Plattenmöbel.

Innendekoration: Bodenunterlagen, Trennwände, Wandpaneele, Decken.

Bauwesen und Verpackung: Kann für Bauschalungen (nicht tragend) in trockenen Umgebungen und Verpackungskisten verwendet werden.

Potenzielle Entwicklung: Wert und Anwendungsbereich können durch nachträgliche Veredelung wie Laminierung oder Melaminpapierauflage weiter gesteigert werden.

Wir sind Shandong MINGHUNG Holzbasis -Panel -Maschinen -Co., Ltd China Factory und Hersteller von vollständigen Sets von Sperrholzmaschinen und Furniermaschinen. Mit vielen Jahren Produktionserfahrung, fortschrittlicher Produktionstechnologie, erfahrenen Arbeitnehmern und professionellen Ingenieuren können wir Ihnen die geeigneten, guten und starken Maschinen für Sie anbieten.

Wir haben eine langfristige Zusammenarbeit mit einem bekannten Frachtweiterleiterunternehmen und halten sich an die Kunden-erste Philosophie. Wir implementieren den Qualitätsinspektionsprozess vor dem Versand strikt, um sicherzustellen, dass jede Produktion von Produkten internationale Qualitätsstandards entspricht. Wir verstehen tief, dass qualitativ hochwertiger Service der Eckpfeiler des Gewinns des Kundenvertrauens ist, und wir schaffen immer einen Mehrwert für Kunden mit professionellem und effizientem Supply-Chain-Management.

✅ Verwenden Sie jetzt Ihre Produktion!

Fordern Sie Ihr individuelles Angebot und Ihren technischen Vorschlag an:

Rufen Sie +86 18769900191, +86 15805496117, +86 18954906501 oder 【Live -Chat】

Erhalten Sie einen Produktivitäts -Upgrade -Plan innerhalb von 24H