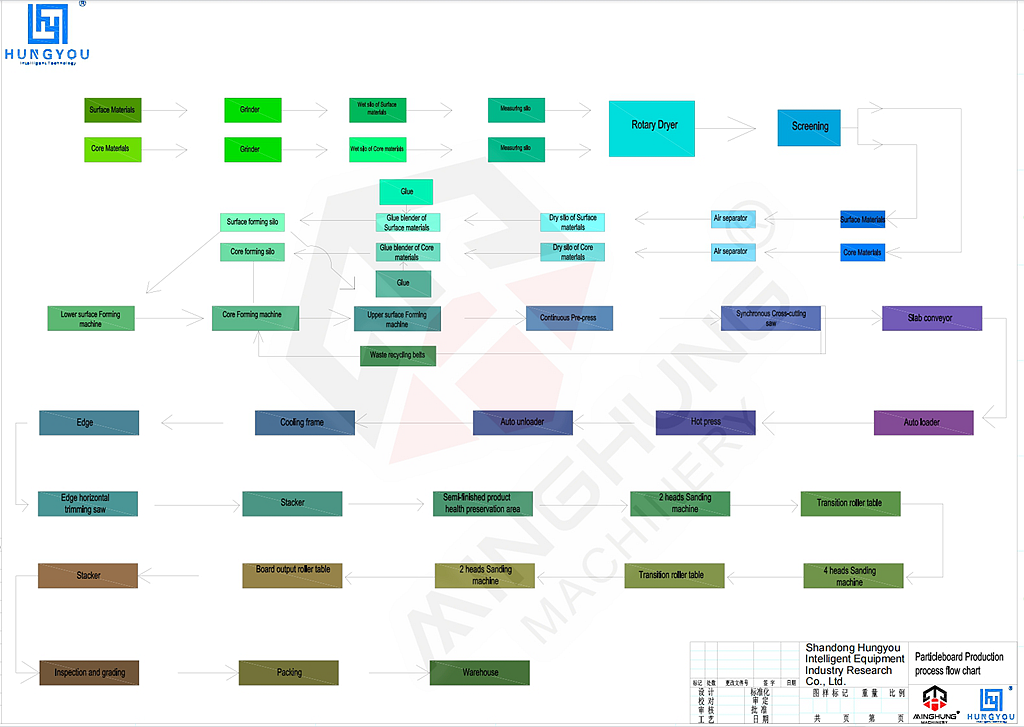

Die gesamte Produktionslinie ist ein hochautomatisiertes Systemtechnikprojekt, das in vier Hauptabschnitte unterteilt werden kann: Abschnitt zur Rohmaterialvorbereitung, Abschnitt zur Formung und Mattenbildung, Abschnitt zum Heißpressen (Kern) und Abschnitt zur Nachpressung und Endbearbeitung.

1. Abschnitt Rohstoffzubereitung

Ziel dieses Abschnitts ist die Umwandlung von Holzrohstoffen in qualifizierte, verleimte Partikel.

Häcksler/Spanner: Zerkleinert Holzstämme, Holz mit kleinem Durchmesser oder Holzverarbeitungsrückstände in Flocken oder Partikel, die den Prozessanforderungen entsprechen.

Siebmaschine: Klassiert Partikel nach Größe. Übergroße Partikel werden zur erneuten Zerkleinerung zurückgeschickt, während Feinpartikel für Oberflächenschichten oder andere Produkte verwendet werden können, um die Gleichmäßigkeit des Formmaterials zu gewährleisten.

Trockner: In der Regel werden hocheffiziente Rotationstrommeltrockner verwendet, um den Feuchtigkeitsgehalt der Partikel von etwa 30–50 % auf geeignete 2–4 % zu reduzieren und sie so auf das Kleben vorzubereiten.

Pneumatisches Fördersystem: Transportiert getrocknete Partikel über Rohrleitungen und Ventilatoren zur nächsten Stufe und entfernt möglicherweise Verunreinigungen wie Metall und Sand.

Leimmischer: Eines der Kerngeräte. Verwendet kontinuierliche Hochgeschwindigkeitsmischer, um Partikel präzise und gleichmäßig mit Klebstoffen (z. B. UF-Harz), Härtern und Imprägniermitteln (z. B. Wachs) zu mischen. Seine Dosiergenauigkeit bestimmt direkt den Leimverbrauch und die Produktqualität.

Chipper

vibrierender Bildschirm

Trockner

Klebemische

2. Abschnitt Formung und Mattenformung

Ziel dieses Abschnitts ist es, die verklebten Partikel zu einer Matte mit gleichmäßiger Dicke und symmetrischer Struktur zu formen.

Formstation/Formmaschine: Eine weitere Kernausrüstung. Es bestimmt die interne Struktur des Vorstands. Typischerweise werden Verbundwerkstoffformköpfe mit mechanischer Luftformung verwendet, um die feinen Partikel der Oberflächenschicht und die groben Partikel der Kernschicht präzise getrennt zu verteilen und so eine dreischichtige Mattenstruktur „fein-grob-fein“ zu bilden. Dies ist der Schlüssel zur Gewährleistung der mechanischen Eigenschaften der Platte (z. B. hohe Festigkeit und gute Schraubenhaltekapazität).

Mattenvorpresse: Die lose Matte aus der Formstation durchläuft zur anfänglichen Verdichtung eine Vorpresse. Seine Hauptfunktionen sind:

Um Luft aus der Matte zu entfernen und Blasenbildung beim Heißpressen zu verhindern.

Zur Erhöhung der Anfangsfestigkeit der Matte, wodurch der Transport zur Durchlaufpresse ohne Bruch erleichtert wird.

Reduziert die Mattendicke, verringert die Öffnungshöhe der Presse und verbessert die Effizienz.

Mattenformmaschine

vor der Presse

3. Heißpressabschnitt – Systemkern

Die kontinuierliche Flachpresse ist das „Herzstück“ der gesamten Produktionslinie. Sein technisches Niveau bestimmt direkt die Kapazität, den Energieverbrauch und die Produktqualitätsobergrenze der Produktionslinie.

3.1 Übersicht über das Funktionsprinzip

Bei der kontinuierlichen Flachpresse werden zwei massive, endlose Bänder aus hitzebeständigem legiertem Stahl verwendet, um die vorgepresste Matte einzuklemmen und sie durch einen langen, schmalen Presskanal zu befördern, wo hohe Temperatur und Druck angewendet werden. Im Inneren des Kanals wird die Matte während ihres Transports zunehmend erhitzt, unter Druck gesetzt und ausgehärtet, bis sie schließlich am anderen Ende als vollständig geformte, durchgehende Spanplatte austritt.

3.2 Kernkomponenten

A. Stahlgürtelsystem

Funktion: Trägt und transportiert die Matte und überträgt gleichzeitig Druck und Wärme gleichmäßig auf die Mattenoberfläche.

Anforderungen: Extrem hohe Oberflächengüte (bestimmt die Oberflächenqualität der Platte), ausgezeichnete Hitzebeständigkeit, Ermüdungsfestigkeit und Dimensionsstabilität. Es handelt sich um ein zentrales Verschleißteil, das regelmäßig gewartet und ausgetauscht werden muss.

Spannung und Spurhaltung: Ausgestattet mit komplexen hydraulischen Spann- und automatischen Spursystemen, um sicherzustellen, dass die Stahlbänder immer unter der richtigen Spannung stehen und während des Betriebs nicht aus der Spur geraten.

B. Hydrauliksystem

Funktion: Bietet leistungsstarken, stabilen und präzise zonengesteuerten Hauptdruck und Druckprofil für die Presse.

Zonenkontrolle: Dies ist die Essenz der kontinuierlichen Presse. Die Hunderte von Hydraulikzylindern über der Presse sind in mehrere unabhängige Druckzonen unterteilt (z. B. Einlasszone, Hauptpresszone, Entlüftungszone, Stabilisierungszone). Das System kann so programmiert werden, dass es den Druck in jeder Zone steuert und so ein optimiertes Druckprofil erstellt. Zum Beispiel:

Einlaufzone: Hoher Druck zur schnellen Verdichtung der losen Matte.

Hauptpresszone: Hält hohen Druck aufrecht, um den Harzfluss und die Penetration zu fördern.

Entlüftungszone: Lässt den Druck kurzzeitig ab, damit in der Matte eingeschlossener Dampf und Luft entweichen können.

Stabilisierungszone: Der Druck nimmt allmählich ab, sodass die Matte in einem weitgehend ausgehärteten Zustand vollständig aushärten kann, wodurch innere Spannungen reduziert werden.

C. Heizsystem

Funktion: Stellt die für die Mattenaushärtung erforderliche Wärme bereit, die normalerweise von einer unabhängigen Thermoölheizung geliefert wird.

Zonentemperaturregelung: Ähnlich wie das Hydrauliksystem sind auch die Heizplatten in mehrere unabhängige Temperaturregelungszonen unterteilt. Es kann ein optimiertes Temperaturprofil eingestellt werden, z. B. eine höhere Temperatur am Einlass, um die Aushärtung des Harzes schnell einzuleiten, und eine entsprechend niedrigere Temperatur am Auslass, um die Platine zu stabilisieren. Die Genauigkeit der Temperaturregelung kann ±1,5 °C erreichen.

D. Rahmen- und Rollenwagensystem

Funktion: Bildet das Skelett der Presse und trägt das gesamte Gewicht und den enormen Arbeitsdruck.

Design: Hergestellt aus hochfestem Stahl, optimiert durch Finite-Elemente-Analyse (FEA), um minimale Verformung unter langfristigen extremen Belastungen zu gewährleisten. Die innere dichte Anordnung von Rollen stützt die Stahlbänder und reduziert so Reibung und Verformung.

e. Kontrollsystem

Funktion: Das „Gehirn“ und „Nervenzentrum“ der Presse.

Fähigkeiten: Tief integriert in das Hauptsteuerungssystem der Produktionslinie, sammelt und verarbeitet es Tausende von Datenpunkten in Echtzeit (Druck, Temperatur, Geschwindigkeit, Position, Motorströme usw.). Es kann:

Koordinieren Sie die Hydraulik-, Heiz- und Antriebssysteme automatisch nach voreingestellten Rezepten.

Erzielen Sie eine geschlossene Dickenregelung, indem Sie die Dicke der Ausgabeplatte überwachen und die Einlassöffnung der Presse automatisch feinjustieren, um sicherzustellen, dass die Dickentoleranz stabil innerhalb von ±0,15 mm bleibt.

Verfügen über erweiterte Diagnose-, Fehlervorhersage- und Verschleißüberwachungsfunktionen.

4. Post-Press- und Finishing-Bereich

Das Ziel dieses Abschnitts besteht darin, die Endbearbeitung des fortlaufenden Kartonbandes aus der Presse durchzuführen, um eine kommerzielle Platte zu erstellen.

Kühlerstern: Die Platine, die die Presse verlässt, ist sehr heiß (>90 °C) und benötigt eine Zwangsluftkühlung im Kühlerstern, um ihre Temperatur unter 50 °C zu senken. Dieser Prozess stabilisiert die innere Struktur der Platine, baut Spannungen ab und verhindert ein Verziehen.

Kapp- und Besäumsäge: Schneidet das durchgehende Brettband automatisch auf marktübliche Größen (z. B. 1220 x 2440 mm, 1830 x 2750 mm) zum Längen- und Kantenbeschneiden.

Stapler: Stapelt die geschnittenen Platten automatisch zu Stapeln für Verpackung und Versand.

Schleiflinie: Wichtige Ausrüstung zur Qualitätssicherung. Kalibriert die Plattenoberfläche durch Schleifen, eliminiert Dickenschwankungen und die vorgehärtete Schicht, was zu einer flachen, glatten und maßgenauen Oberfläche führt und einen perfekten Untergrund für die anschließende Tiefenbearbeitung wie Laminieren oder Kanten bietet.