Ausrüstung, die für eine 1830 mm große Sperrholzproduktionslinie erforderlich ist

Eine komplette 1830-mm-Weitbreite-Sperrholzproduktionslinie umfasst eine vollständige Ausrüstung von der Protokollverarbeitung bis zur fertigen Produktverpackung. Unten finden Sie eine detaillierte Einführung in die Kernproduktionsgeräte.

| Teil 1: Abschnitt Rohstoffverarbeitung und Furniervorbereitung |

1. Blockgeschnittensäge

Wird verwendet, um gekaufte Protokolle auf die erforderliche Länge (in der Regel 1300 mm, 1550 mm, 1850 mm usw.) zu schneiden, und entfernen Sie unregelmäßige Abschnitte, um sie für die nachfolgende Schälen vorzubereiten.

2. Log Debarking -Maschine

Entfernt die äußere Rinde mit mechanischen Mitteln von Protokollen. Sauberes Holz schützt die Schälenklingen, verbessert die Furnierqualität und reduziert den Schleifverschleiß durch Verunreinigungen beim Schleifen.

3.. Log -Dampfteich/Tank

Provenzipiert die Schnittprotokollabschnitte in die hydro-thermische Behandlung (Dämpfen), um die Holzfasern zu erweichen. Gedämpfte Baumstämme sind einfacher zu schälen und erzeugen ein kontinuierliches Furnier mit einer glatteren Oberfläche und weniger Bruch.

4. Furnier Peeling Drehmaschine

Eine der Kernmaschinen der Produktionslinie. Es hält den gedämpften und weicher Holzabschnitt und dreht ihn mit hoher Geschwindigkeit, während eine scharfe Klinge ihn mit gleichmäßiger Dicke in einen kontinuierlichen Furnierstreifen schleppt. Seine Präzision bestimmt direkt die Dicke und Qualität des Furniers.

5. Furnier Clipper

Schnitt das kontinuierliche schälte Furnierband in bestimmte Abmessungen (Breite und Länge) und schließt gleichzeitig defekte Abschnitte ab.

| Teil 2: Furnier -Trocknung und Verarbeitungsabschnitt |

6. Furniertrocknungsmaschine

Trocknen Sie das feuchte Furnier, um seinen Feuchtigkeitsgehalt auf einen optimalen Bereich von 8%-12%zu reduzieren. Zu den häufigen Typen gehören Roller -Trockner und Maschengurtentrockner. Getrocknetes Furnier ist weniger anfällig für Schimmel, hat eine stabile Schrumpfung und erreicht eine höhere Bindungsfestigkeit.

7. Furnier -Spleißmaschine

Verbinden Sie kleine, getrocknete Furnierblätter in große Blätter in voller Größe (für Kern- und Gesichtsschichten) mit Kleberfäden (Klebeband) oder Schalverbindungsüberlappung. Beinhaltet Stichspleischer und Naht (LAP) Spliker.

8. Furnier Patching -Maschine

Wird verwendet, um Defekte wie Splits und Wurmlöcher im Furnier zu reparieren. Typischerweise wird der defekte Teil entfernt und ein Patch eingefügt, wodurch die Rate der Furnierqualität und die Nutzungsrate verbessert wird.

| Teil 3: Kleberbreit- und Lay-up-Abschnitt |

9. Kleberstrafer

Anwendet adhäsiv (z. Die Kernkomponente ist die Kleberwalze; Seine Präzision bestimmt die Einheitlichkeit der Klebstoffanwendung und beeinflusst direkt die Bindungsstärke des Sperrholzes.

10. Lay-up-Linie / Vorabdruck

Die geklebten Kernpfähle und mehrere Furnierschichten werden nach einer symmetrischen Struktur (z. B. Face-Core-Back) manuell oder automatisch in eine Matte gestapelt. Die Vorandrücke wendet dann den Kaltdruck auf die zusammengesetzte Matte aus, wodurch sie die anfängliche Bindungsstärke für die einfachere Handhabung und Einspeisung in die heiße Presse verleiht und ein Zusammenbruch der Matte verhindert.

| Teil 4: Heißer Dring- und Finishing -Abschnitt |

11. Hot Press

Die kritischste Ausrüstung in der Produktionslinie. Es wendet hohe Temperatur und hohen Druck auf die Matte aus, heilt den Klebstoff schnell und verbindet die multiplen Furnierschichten fest zusammen, um Sperrholz zu bilden. Für eine 1830 mm breite Linie ist die heiße Plattengröße typischerweise größer als 1830 mm x 915 mm (z. B. 2500 mm x 1300 mm oder mehr).

12. Kühlregal

Kühlt das heiße Sperrholz entweder natürlich oder durch erzwungene Luft aus der Presse ab. Dies ermöglicht es der Temperatur, gleichmäßig abzunehmen und interne Spannungen zu füllen, um das Verziehen zu verhindern und die Board -Dimensionen zu stabilisieren.

13. Doppelkantensäge

Müll die unregelmäßigen Kanten aus den abgekühlten, raukedierten Sperrholzblättern und schneiden sie in Standardgrößen (z. B. 1830 mm x 915 mm).

14. Schleifmaschine

Sand die Oberfläche des Sperrholzes sandt, um die Dickenschwankung, vorgehende Schichten und geringfügige Mängel zu beseitigen. Dies erreicht die erforderliche Dicke und Glätte und sorgt für eine feine Oberfläche für nachfolgende Veredelungsprozesse wie Laminierung oder Malerei.

| Teil 5: Hilfs- und Steuerungssysteme |

15. Klebermischsystem

Bereitet und liefert automatisch Klebstoff und beinhaltet die genaue Messung und Mischung von Harz, Füllstoffen, Härtern usw.

16. Staubentfernungssystem

Sammelt Holzchips und Staub, die während des gesamten Produktionsprozesses (insbesondere beim Schneiden und Schleifen) erzeugt werden, eine saubere Workshop -Umgebung aufrechtzuerhalten und die Umweltstandards erfüllen.

17. Automatisches Steuerungssystem

Verwendet PLCs (Programmierlogische Controller) und HMIs (Human-Machine-Schnittstellen) zur zentralisierten Steuerung und Überwachung der Produktionslinie, wodurch der automatisierte, kontinuierliche Betrieb zur Verbesserung der Effizienz und die Gewährleistung einer konsistenten Qualität ermöglicht wird.

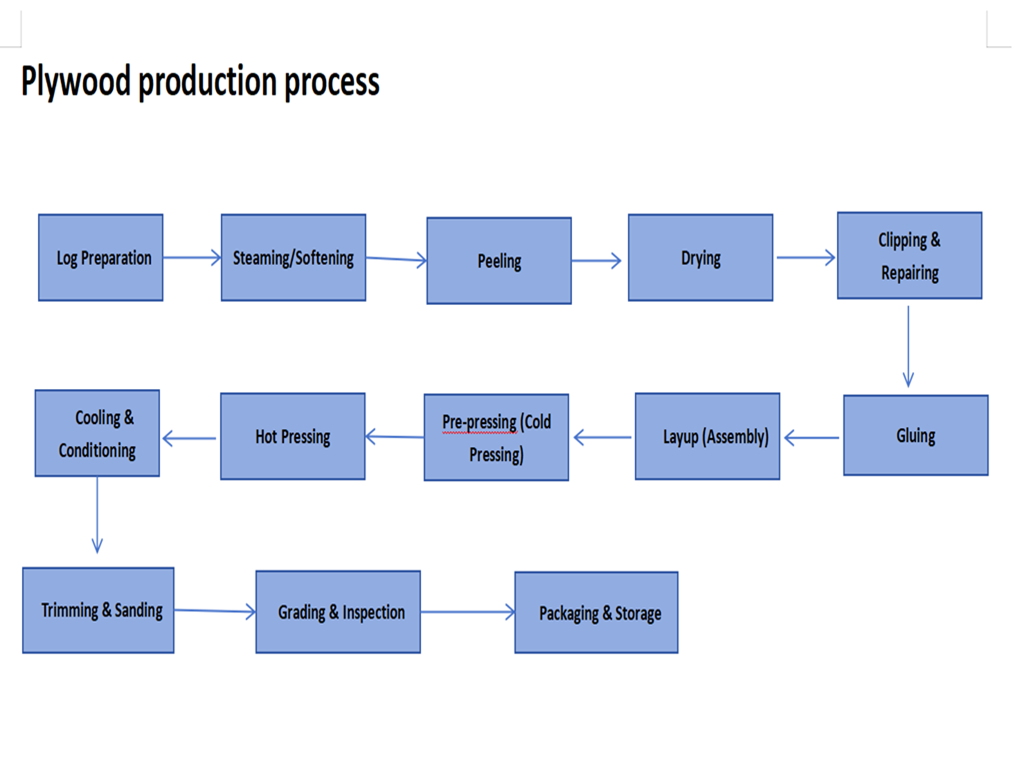

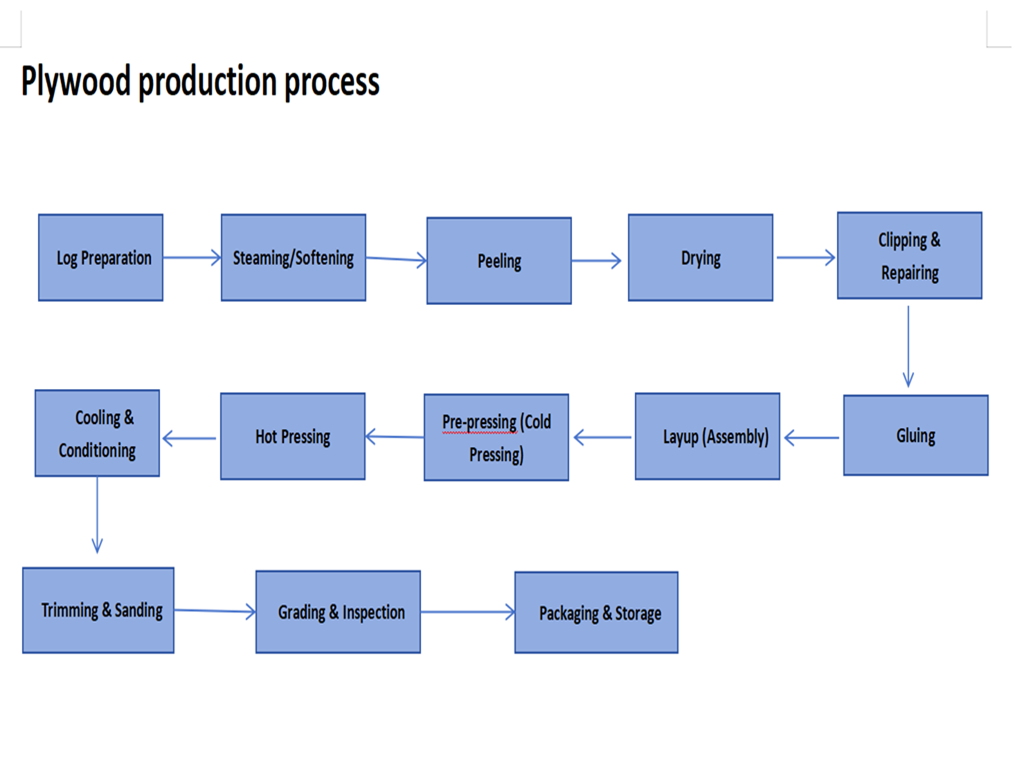

Sperrholzherstellungsprozess

Ein komplettes Sperrholz-Herstellungsprozess kann weitgehend in sechs Kernstufen unterteilt werden: Rohstoffverarbeitung, Furniervorbereitung, Furniertrocknung, Kleben und Auflagen, heißes Pressen und Veredelungsverfahren.

| Stufe 1: Rohstoffverarbeitung |

1. Blockgeschnitten

Gekaufte Protokolle werden auf die Ziellänge (z. B. 1300 mm, 1550 mm, 1850 mm) unter Verwendung einer geschnittenen Säge geschnitten, die auf der gewünschten Endproduktgröße basiert.

2. Debarking

Die äußere Rinde der Protokolle wird mit einer Debarkingmaschine entfernt, um zu verhindern, dass Rinde Geräteblätter abnutzt und die Furnierqualität beeinträchtigt.

3. Dampf

Die Schnittprotokollabschnitte (Blöcke) werden zur Wärmebehandlung in Warmwasserteiche oder Dampfbähnen gelegt. Dadurch werden die Holzfasern weich, sodass die Baumstämme im nachfolgenden Schritt in ein kontinuierliches, reibungsloses Furnier mit minimalem Bruch geschält werden können.

| Stufe 2: Furniervorbereitung |

4. Schälen / Drehdrehen

Dies ist ein kritischer Prozess. Der weiche Blockblock wird auf einer Drehmaschine montiert und mit hoher Geschwindigkeit gegen eine scharfe Klinge gedreht, die ihn in ein kontinuierliches Furnierblech schält. Eine präzise Kontrolle ermöglicht es, Furnier unterschiedlicher Dicken (z. B. 1,2 mm-4,5 mm) zu erzeugen.

5. Clipping

Das kontinuierliche Furnierband ist in voreingestellte Breiten und Längen abgeschnitten. Defekte Abschnitte (z. B. mit Knoten oder Splits) werden manuell oder automatisch identifiziert und ausgeschnitten.

| Stufe 3: Furnier trocknen und verarbeiten |

6. Trocknen

Das frisch geschälte Furnier hat einen sehr hohen Feuchtigkeitsgehalt (ca. 30%-60%) und muss getrocknet werden. In der Regel werden Roll- oder Netzgurtenentrockner verwendet, um den Feuchtigkeitsgehalt auf einen optimalen Bereich von 8%-12%zu reduzieren. Getrocknetes Furnier ist weniger anfällig für Schimmel, hat eine stabile Schrumpfung und erreicht eine höhere Bindungsfestigkeit.

7. Bewertung, Patchen und Spleißen

Einstufung: Furnierblätter werden basierend auf Holzarten, Farbe und Anzahl der Defekte sortiert. Hochwertiges Furnier wird für Gesichts- und Rückenschichten verwendet, während die unteren Klassen für den Kern verwendet werden.

Patching: Kleinere Defekte (z. B. kleine Wurmlöcher, Splits) werden mit einer Patching -Maschine repariert, um die Ausbeute zu verbessern.

Spleißen: Kleinere Furnierblätter werden mit Splikern (z. B. Fadengenähten oder Schalverbindung) in Full-Gize-Blätter verbunden, um sie als Kern- oder Rück- oder Rückschichten zu verwenden.

| Stufe 4: Kleben und Auflegen |

8. Kleberbreitung

Adhäsiv (z. Die Menge des angelegten Klebstoffs muss genau kontrolliert werden.

9. Lay-up & Preprosing

LAY-UP: Die geklebten Kernpfähle und nicht geklebte Gesichts-/Rückenfurniere werden manuell oder automatisch in eine 'matte' mit einer symmetrischen Struktur (z. B. Face-Core-Back oder mehr Schichten) zusammengestellt. Die Kornrichtung der angrenzenden Schichten ist senkrecht.

Vordrückung: Die zusammengesetzte Matte ist kalt gepresst, um ihr anfängliche Bindungsstärke zu verleihen, wodurch das Handeln und das Laden in die heiße Presse erleichtert wird, ohne zu kollabieren.

| Stufe 5: heißes Pressen |

10. heißes Pressen

Dies ist der kritischste Prozess in der gesamten Produktionslinie. Die Matte wird in eine Multi-Opening-heiße Presse geladen, bei der sie für eine festgelegte Zeit einer festen Zeit einer hohen Temperatur (z. B. 140-200 ° C) und einem hohen Druck (z. B. 100-200 kg/cm²) ausgesetzt ist.

Die Wärme heilt den Klebstoff schnell, und die Druckbindung, die die Furnierschichten fest in ein starkes Sperrholz -Panel. Druck, Temperatur und Zeit müssen genau gemäß der Klebertyp und der Tafeldicke eingestellt werden.

11. Kühlung

Die Tafeln, die die heiße Presse verlassen, sind sehr heiß. Sie werden auf Kühlregal für natürliche oder erzwungene Kühlung gelegt, um interne Belastungen freizusetzen, die Abmessungen zu stabilisieren und das Verziehen zu verhindern.

| Stufe 6: Abschluss |

12. Trimmen

Die unregelmäßigen, gepressten Kanten an allen vier Seiten der abgekühlten Paneele werden durch eine Doppelschneidempfindung abgesägt, um Panels mit Standardabmessungen zu erzeugen.

13. Schleifen

Die oberen und unteren Oberflächen der Paneele werden von einem Breitgürtchenschleifer geschliffen. Dieser Prozess beseitigt Dicke, vorgehärtete Oberflächenschichten und geringfügige Unvollkommenheiten, wodurch die erforderliche Dicke Toleranz und Glätte erreicht werden.

14. Bewertung und Inspektion

Fertige Panels werden nach National- (z. B. GB/T 9846) oder internationalen Standards inspiziert und bewertet, die auf Aussehensfehlern (z. B. Löcher, Spaltungen, Klebstoffversagen) in Noten wie Premium, erster Klasse und qualifiziert sind.

15. Verpackung & Speicherplatz

Panels derselben Note und Spezifikation werden mit Informationen wie Größe, Note, Formaldehydemissionsklasse (z. B. E0, E1) und Produktionsdatum gebündelt und dann zur Lagerung oder für den Versand vorbereitet.

Einführung in die 1830 mm Breite

Die '1830 -mm -Breite' ist ein kritischer Spezifikationsbegriff in der Sperrholzherstellungsindustrie, das sich speziell auf die Standardbreite der Sperrholzblätter bezieht, die von einer Produktionslinie von 1830 Millimetern hergestellt werden. Diese Dimension ist nicht willkürlich, basiert jedoch auf international anerkannten Panel -Standards und optimiert für die Produktionseffizienz.

| 1. Kernabmessungen und Korrelation |

Breite: 1830 Millimeter (MM)

Entsprechende Länge: Typischerweise gepaart mit einer Länge von 915 Millimetern (mm).

Standardspezifikation: Daher ist ein fertiges Sperrholzblatt in voller Größe normalerweise 1830 mm (Breite) x 915 mm (Länge).

Imperial Equivalent: Diese Größe entspricht perfekt der imperialen Messung von 1 Fuß ≈ 305 mm, 6x305 = 1830, 3x305 = 915). Dies macht diese Spezifikation im internationalen Handel sehr beliebt und üblich, insbesondere in Märkten unter Verwendung von Imperial Units (z. B. Nordamerika, Großbritannien).

| 2. Warum ist die 1830 -mm -Breite wichtig? |

Standardisierung & Universalität: Die 6x3-Fuß-Dimension ist eine der langjährigen Standardgrößen für die weltweit Bau-, Möbel- und Verpackungsindustrie. Ausrüstung, Formen und Designs sind um diese Spezifikation aufgebaut. Eine Produktionslinie von 1830 mm erfüllt diese erhebliche Marktnachfrage direkt.

Hohe Materialnutzung: Das durch eine moderne Drehmaschine geschälte kontinuierliche Furnierband hat eine feste Breite. Das Entwerfen der Produktionslinie für eine Breite von 1830 mm maximiert die Verwendung des Schälungsdurchmessers des Protokolls, minimiert das Schneiden von Abfall und verbessert den Ertrag und die wirtschaftliche Effizienz erheblich.

Nachgeschaltete Anwendungskompatibilität:

Bauschalung: Diese Größe ist sehr geeignet für Schalungsabmessungen im Bau, was die einfache Installation und Montage erleichtert.

Möbelherstellung: Die Abmessungen vieler Möbelkomponenten für Panel sind ganzzahlige Abteilungen dieser Größe, die den Schnittabfall effektiv reduzieren.

Verpackungsfälle: Standardgrößen für große Verpackungskoffer und Paletten werden häufig basierend auf dieser Spezifikation ausgelegt.

Grundlage für die Automatisierung der Produktionslinie: Die Arbeitsbreite der gesamten Maschinerie der Produktionslinie - wie die Säge von Hot Press, Sander und Edge Trimming - ist um 1830 mm (oder größer, um die Marge zu ermöglichen) und ermöglicht die automatische Produktion von Protokoll bis fertig.

| 3. Vergleich mit größeren Breiten (z. B. 2440 mm / 8 Fuß) |

1830 mm (6 Fuß): stellt eine klassische und wirtschaftliche Spezifikation dar. Die Investitionen der Geräte sind relativ niedriger. Die Anforderungen für den Protokolldurchmesser sind weniger streng, was es ideal für die Produktion mittelgroße Produktion und Hersteller, die auf bestimmte Märkte abzielen.

2440 mm (8 Fuß): Repräsentiert die Mainstream- und Großproduktionsspezifikation (oft mit einer Länge von 1220 mm, dh 4 Fuß). Es ist die absolute Mainstream -Größe auf dem globalen Panelmarkt (insbesondere für Kernbestände an Möbeln und Dekoration), erfordert jedoch größere Geräte, größere Holzdurchmesser und höhere Kapitalinvestitionen.

Die 1830-mm-Breite stellt einen ausgereiften, effizienten und gut zielgerichteten Produktionslinienstandard dar. Es dient genau dem internationalen Markt für die 6x3 -Fuß -Standardgröße und schlägt ein optimales Gleichgewicht zwischen Investitionskosten, Rohstoffnutzung und Marktnachfrage.