III. 1000 m³/Tagesausrüstung

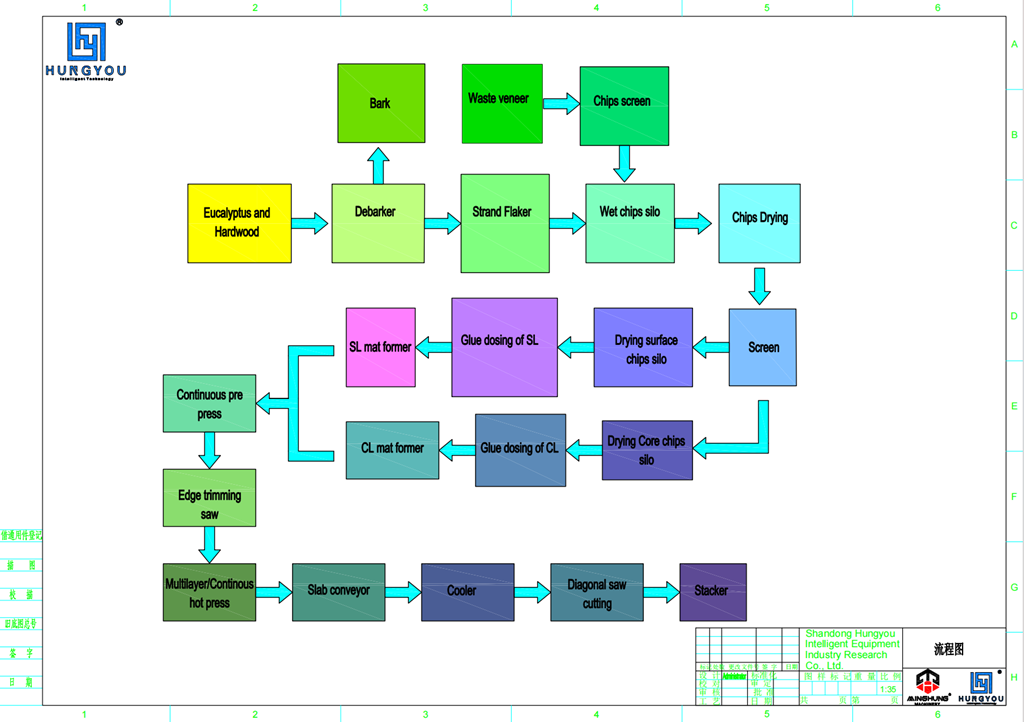

1. Rohstoffverarbeitung

Ring -DeBarker

Leistung: Debarking-Rate ≥ 99%, Protokolldurchmesser 30-300 mm

Komponenten:

▸ hydraulischer Rotationsschneider (2 × 132 kW)

▸ Wear-resistente Leichtmetallklingen (HRC58-62)

▸ Autodruckkompensationssystem

Kapazität: 25t/h pro Einheit

Scheibenblätter

Leistung: Qualifizierte Strangrate ≥ 90% (L: 80-120 mm, t: 0,4-0,7 mm)

Komponenten:

▸ Ø1200mm gehärtete Scheibe (280 U / min)

▸ Hydraulisches Futtersystem (120kn -Schub)

▸ Siebmodule (φ8/12/16mm -Bildschirme)

Feature: Schnellwechsel-Klingenmechanismus (≤ 15 min/Werkzeug)

2. Trocknen und Screening

Dreifachpass-Rotationstrockner

Leistung: 10T/H Wasserverdunstung, endgültiger MC 3 ± 0,5%

Komponenten:

▸ 304 Edelstahltrommel (Ø3,2 m × 24 m)

▸ Biomassebrenner (≥3500 kcal/kg)

▸ Cyclon + Wet Scrubber (Staub ≤ 30 mg/nm³)

Kontrolle: Einlass-/Auslasssensoren, die mit Dämpfer verbunden sind (± 2 ℃)

Multi-Deck-Sifter

Leistung: Bußgelderentfernung ≥ 95%, Durchsatz 35T/H

Komponenten:

▸ 3-layer-Polyurethan-Bildschirme (Mesh 4/8/12mm)

▸ Doppelvibrationsmotoren (2 × 18,5 Kn -Kraft)

▸ VFD-Geschwindigkeitsregelung (Amplitude 3-8mm)

3. Mischung und Bildung

Hochdruckharzsystem

Leistung: Kleberdosisgenauigkeit ± 0,3%, MDI -Auslastung ≥ 98%

Komponenten:

▸ Dual-Component-Tank (mit thermischer Jacke)

▸ Luftunterstützte Düsen (50-80 μm Tröpfchengröße)

▸ Online-Viskosimeter (Echtzeitverdünnungskontrolle)

4-Kopf-Planetenaligner

Leistung: Formierung von Geschwindigkeit 100㎡/min, Orientierung 0-90 ° einstellbar

Komponenten:

▸ Planetary Spreader Rolls (4 unabhängige VFD -Laufwerke)

▸ Laserdichte Scanner (1mm Auflösung)

▸ Einstellung hydraulischer Schaber (<10s Antwort)

4. Heißes Pressen

8-eröffnete kontinuierliche Presse

Leistung: Geschwindigkeit 3-15 m/min, Druck 0-6mpa schrittlos

Komponenten:

▸ 32 Hydraulikzonen (375 Kn/Zylinder)

▸ High-Temp-Stahlgürtel (1,8 mm dick, 1200 n/mm² Zug)

▸ 12-Zone Wärmeölerwärmung (150 kW/Zone)

Kerntechnologie:

▸ Gürtelauto-Tracking (± 0,5 mm Genauigkeit)

▸ LAP -Laserüberwachung (100 -Hz -Probenahme)

5. Abschnitt Finish

Quadrate-Trimmensäge

Leistung: 15s/Schnittzyklus, Länge Fehler ≤ 0,3 mm

Komponenten:

▸ Carbid-Sägenklingen (Ø650mm, 72T)

▸ Servo -Positionierungsschiene (± 0,05 mm Wiederholbarkeit)

▸ Staubsammelsystem (≥ 99% Effizienz)

8-köpfige Schleiflinie

Leistung: Schleifiefee 0,1-2,0 mm, Oberflächen-RA ≤ 5 μm

Komponenten:

▸ 4 grobe Schleifbrötchen (40-80 Grit)

▸ 4 feine Schleifgürtel (120-240 Grit)

▸ Kontaktdicke (± 0,01 mm Präzision)

Iv. Online-Dicke Einstellung

✅ Echtzeit-Kontrolllösungen:

1. Umformungshöhenregelung: Hydraulische Einstellung des Aligner-Schabers (9-22 mm Bereich, Reaktion <3min)

2. Drücken Sie die Synchronisation:

Automatische Spaltkalibrierung (Servomotor Präzision 0,01 mm)

Druckprofil Auto-Optimierung (z. B. 4,5 MPa für 22 mm gegenüber 2,8 MPa für 9 mm)

3. Schleifkompensation: Auto-Grenzförderung basierend auf einer Dickenanzeige (± 0,3 mm Toleranzkorrektur)

Dimension | Standardbereich | Erweiterte Anpassung |

Dicke | 9/18/22 mm | 6-40 mm (1 mm Schritte) |

Breite | 1220-2440 mm | 600-2800 mm |

Länge | 2440-5500 mm | 1000-8000 mm |

Besonders | - | Feuchtigkeit/feuerressender Bretter (Formaldehyd ≤ 0,03 mg/m³) |

Ⅵ .Technologie der Dickenanpassung

✅ 9 → 22 mm Umschaltverfahren:

1. Einstellungsanpassung:

Schaberhöhe von 4,5 mm → 1,8 mm

Strangfluss um 45% reduziert (VFD -Kontrolle)

2. Drücken Sie Reset:

Druck von 4,5 mPa → 2,8 mPa

Zonentemperatur: Vorderzone ↑ 210 ℃, hintere Zone ↓ 190 ℃

3.. Schleifenkompensation:

Grobes Schleifen +0,5 mm

Feingürtel auf 240 Körnchen umgeschaltet

Anpassungsgrenzen

Parameter | Körperliche Grenze | Technische Lösung |

Min Breite | 600 mm | Schmaler Formkopf + Kante drücken Sie |

Maximale Länge | 8000 mm | Board -Beschleunigungssystem (Synchronisierungsfehler ≤ 0,1%) |

Feuerschutzmittel | Oi ≥ 30% | Dedizierte Harzeinspritzeinheit (12-15% Add-On) |

Ultra-dünn | 6 mm Dicke | Hochdruckvordruck (1500 n/mm Leitungsdruck) |

Tiefe technische Annotation

1. Design des thermischen Effizienz des Trocknungsturms

Einführung von Wärmeaustausch mit dreikanalem Gegenfluss:

U

▸ Kanal 2 (mittlere Temperaturzone): 180 ℃ ausgewogene Verdunstung → Feuchtigkeitsgehalt 20% → 8%

▸ Kanal 3 (Niedertemperaturzone): 120 ℃ langsames Trocknen → Endfeuchtigkeitsgehalt 3 ± 0,5%

2. Continuous Press Machine Precision Control

Reaktionskette der Dickenanpassung:

Daten der Dickenanzeige → Siemens plc → hydraulisches Servoventil (Reaktionszeit 80 ms) → verteilte Zylinderverschiebung

Während der Herstellung von 22 mm Tellern:

▸ Druckzonen 1-3: Hochdruckzone (4,5 mPa, 210 ℃) für die schnelle Dicke Einstellung

▸ Druckzonen 4-6: Mitteldruckzone (3,2 mPa, 200 ℃) zur Heilung der Kleberschicht

▸ Druckzonen 7-8: Niederdruckzone (1,8 mPa, 190 ℃) zur Spannungsfreisetzung

3.. Customisierte Produktionsüberprüfungsdaten

Angepasste Projekt | Gemessene Leistung |

2800 mm Ultra-breit | Dichteabweichung ≤ 2,8% (volle Breite) |

6 mm dünne Platte kontinuierliche Produktion | Plattenzugfestigkeit ≥ 18MPa (EN 319 Standard) |

Flammenretardante Platte (OI 32%) | Formaldehydemission 0,025 mg/m³ (F ★★★★ Note) |

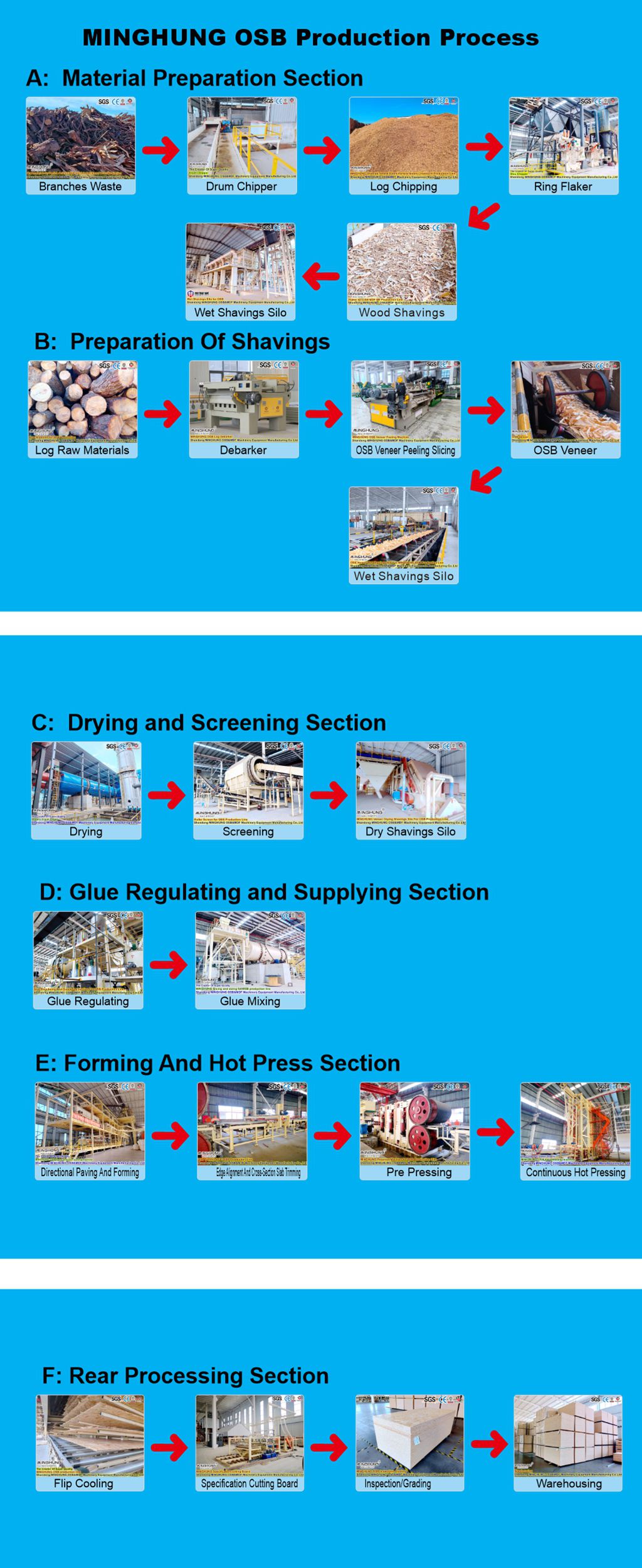

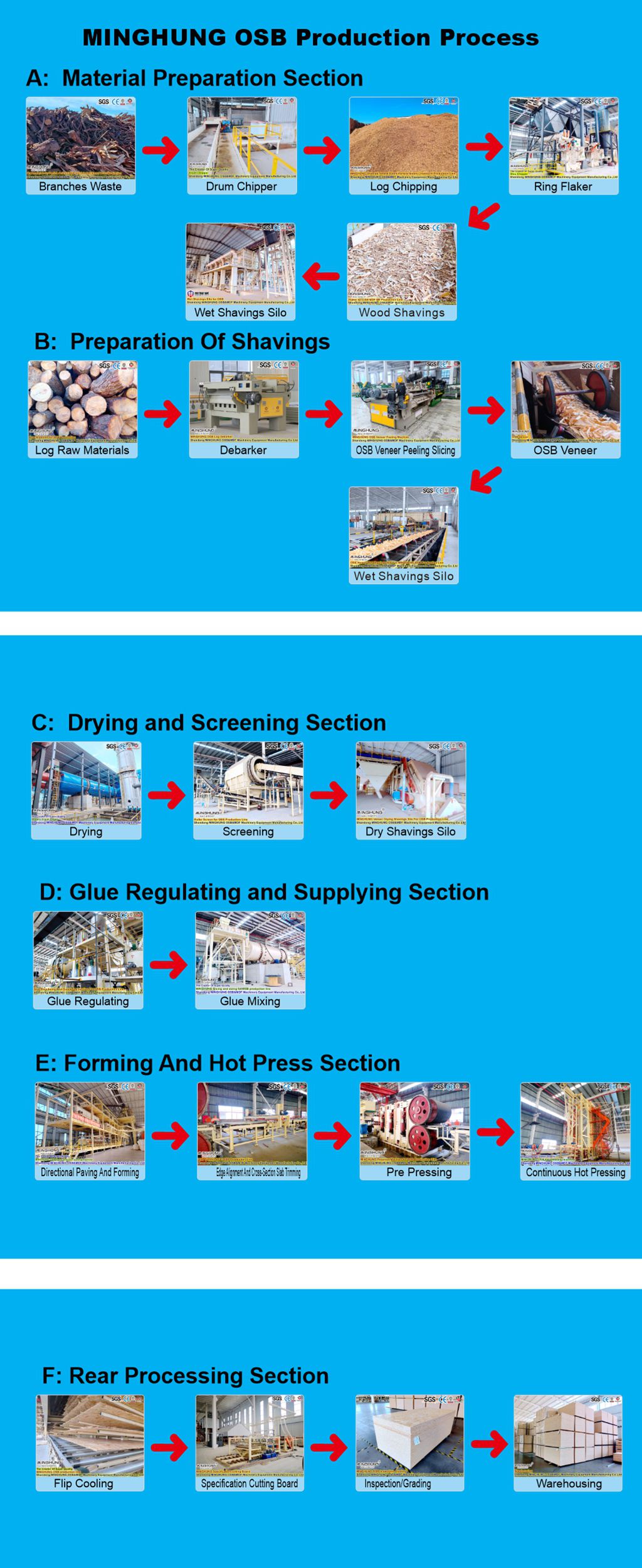

Shandong MINGHUNG Holzbasis -Panel -Maschinerie ist China Professional Factory und Lieferant von OSB Board Making Machine, MDF/HDF -Maschine und Flakeboard-/Partikett -Maschine. Unabhängig von der Größe, der Dicke, der Kapazität, die Sie herstellen möchten, und welche Art von Rohstoffen Sie verwenden, kann unser professionelles Team eine geeignete und gute Lösung für Sie anbieten.

Von einem bis z, von Rohstoffen bis zum endgültigen Holzbasis können wir Ihnen alle notwendigen Maschinen anbieten. einschließlich: Holzhacker, Strömer, Scheibenhacker, Ringblecher, Drehdrumtrockner, Vibrationsscreener, Kleberdosierungs- und -antriebssystem, Raffinerier, Mattenfrom-Linie, kontinuierliche Vorabdruck, synchrone Kreuzkutschäge, Multi-Layers Hot Drücken /kontinuierliche Einschicht-Heiße, automatische Kanten-Maschinenlinie , Shreeing Line , , , , usw..

Unter verschiedenen Bedingungen wie Rohstoffen, unterschiedliche Plattendicke und -kapazität, kann die gesamte Produktionslinie unterschiedlich sein.

Senden Sie Ihre Größenanforderungen für einen maßgeschneiderten Kapazitätsplan und ein maßgeschneidertes Angebot.

Unsere Kontakte:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -Mail: osbmdfmachinery@gmail.com