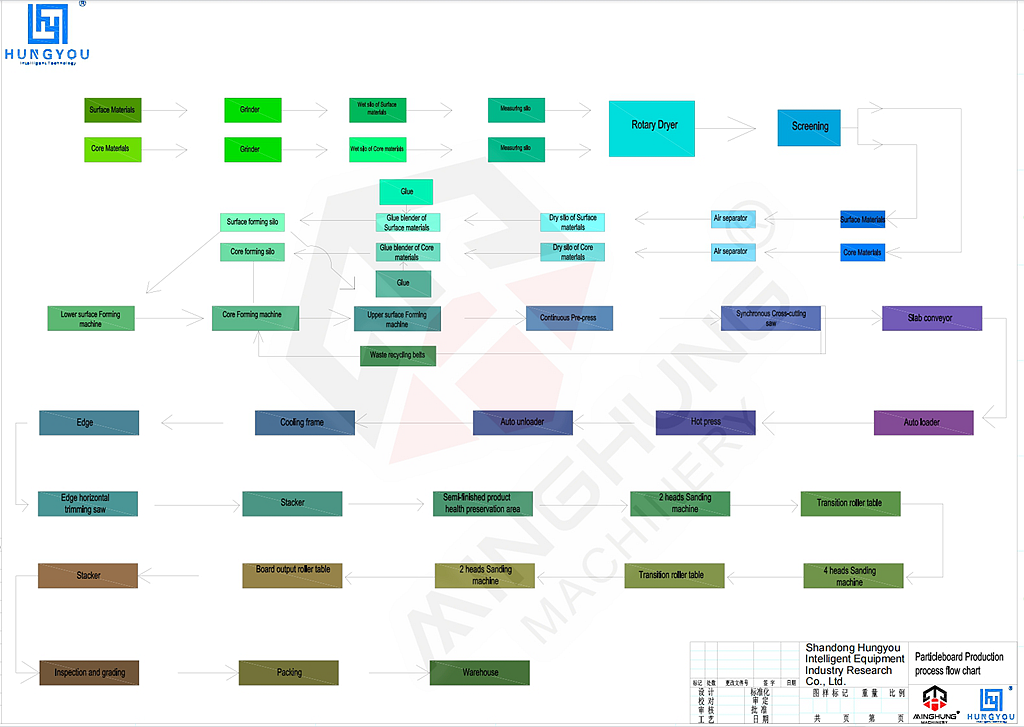

Dieser Produktionsprozess ist ein stark automatisierter und kontinuierlicher Industriebetrieb, der zum effizienten Umwandeln von Kiefernrohmaterial in hochwertiges Partikett umwandeln soll. Der gesamte Prozess kann in die folgenden Kernphasen unterteilt werden:

Stufe 1: Rohstoffzubereitung

1.. Debarking: Pine -Protokolle werden zuerst über einen Drum -Stauner verarbeitet, um Rinde zu entfernen. Rinde kann die Qualität und das Aussehen der Brett beeinflussen und in der Regel als Biomasse -Brennstoff für das Energiesystem der Anlage erfasst werden.

2. Chipping: Debarked-Protokolle werden in einen großen Trommelhauch in einheitliche, branchenabhängige Holzchips eingeräumt.

3. Abblättern und Quetschen: Die Holzchips werden weiter verarbeitet:

Abblättern: Flaker wandeln die Chips in flache Flocken um.

Screening und Quetschen: Die Flocken werden abgeschrieben. Übergroße Flocken werden zu Brechern geschickt, um zu reduzieren und Flocken unterschiedlicher Größen zu erhalten. In der Regel werden feinere Flocken für die Brettoberflächen verwendet, während für den Kern grobe Flocken verwendet werden, um eine glatte Oberfläche und eine starke innere Struktur zu gewährleisten.

Stufe 2: Trocknen und Screening

4. Trocknen: Nassflocken werden durch einen Drehtrommelentrockner geleitet, wobei heiße Luft (häufig aus einem Biomasse-Kessel brennt Holzabfälle), um ihren Feuchtigkeitsgehalt genau von etwa 40 bis 60% auf die erforderlichen 2-4% für die Verarbeitung zu reduzieren. Eine präzise Feuchtigkeitskontrolle ist für das anschließende Mischen und Drücken von entscheidender Bedeutung.

5. Screening: Die getrockneten Flocken werden präzise durch einen multi-deck-vibrierenden Bildschirm in feine Flocken, kernschichtige Flocken und übergroße Flocken sortiert, die rekrushiert werden müssen.

Stufe 3: Mischen und Bildung

6. Mischen: Die sortierten Flocken werden getrennt an große Ringmischungen übertragen.

Kernschichtflocken werden mit dem Hauptklebstoff (z.

Oberflächenschichten werden mit einem höheren Anteil an Klebstoff und Zusatzstoffen (z. B. Wachsemulsion für die Wasserdichtung) gemischt.

Dieser Prozess stellt sicher, dass jede Flocken einheitlich beschichtet ist.

7. Bildung: Die gemischten Flocken werden von einer fortgeschrittenen Formenstation verteilt. Ersteres erstellt eine 'Core-Oberfläche ' Struktur, die zuerst die groben Flocken der Kernschicht festlegt und dann gleichmäßig die feinen Flocken auf den oberen und unteren Oberflächen verteilt, um eine kontinuierliche Matte mit symmetrischer Struktur und gleichmäßiger Dichteverteilung zu bilden.

Stufe 4: Vordrückung und Pressen

8. Vordrückung: Die lose Matte wird zunächst durch eine Vordarm komprimiert. Dadurch wird die Matte verfasst, die Luft entfernt und die Festigkeit für den leichteren Übertragungen in die Hauptpresse erhöht.

9. Drücken: Dies ist der Kernschritt des Prozesses. Die Matte tritt in eine kontinuierliche Presse ein (kontinuierliche Presse). Unter hoher Temperatur (200-220 ° C) und Druck führt die Matte kontinuierlich durch die erhitzten Platten. Der Klebstoff heilt innerhalb von Sekunden schnell ab und verbindet die losen Flocken zu einer festen Brett. Die kontinuierliche Pressentechnologie sorgt für eine präzise Dicke, eine gleichmäßige Dichte, eine glatte Oberfläche und eine extrem hohe Produktionseffizienz.

Stufe 5: Finishing und Lagerung

10. Kühlung: Die heißen Bretter, die aus der Presse auslaufen, sind zerbrechlich und werden sofort an einen Kühlstern zur Zwangskühlung geschickt. Dies stabilisiert innere Belastungen und verdunstet die verbleibende Feuchtigkeit.

11. Sägen: Die abgekühlte kontinuierliche Platte wird auf Standardgrößen (z. B. 1220 mm x 2440 mm) oder benutzerdefinierte Abmessungen durch Hochgeschwindigkeitskreuz- und Trimmsägen geschnitten.

12. Schleifen: Die Bretter werden durch einen präzisen kalibrierenden Schleifer verarbeitet, um die oberen und unteren Oberflächen zu schleifen. Dies beseitigt die Dicke und die vorgehärtete Schicht, was zu einem glatten, flachen fertigen Produkt mit präziser Dicke führt.

13. Inspektion und Verpackung: Boards werden endgültige Qualitätsprüfungen unterzogen (Überprüfung der Dicke, Dichte, Aussehen usw.). Zugelassene Produkte werden automatisch gestapelt und verpackt.

14. Lagerung: Verpackte fertige Produkte werden im Lagerhaus gelagert und warten auf den Versand.