Ⅱ . Detaillierte Erklärung der 12-Zonen-Druckregulation

Für eine 8 Fuß breite OSB-Flachpresse ist eine 12-Druck-Zone-Konfiguration ein üblicher und reifen Setup, der besonders gut geeignet ist, um mittelgroße Dicke (z. B. gemeinsame OSB-Dicke von 9,5 mm bis 28 mm) zu produzieren. Seine Kernaspekte und Bedeutung sind:

1. Anpassung an die Anforderungen an die Härtungsstufe:

1.1 Eingängerzonen (erste Zonen): Die in die Presse eintretende Matte ist flauschig, hat einen hohen Feuchtigkeitsgehalt, niedrige Temperatur und ein inaktives Harz. Diese Zonen erfordern hohen Druck auf:

Die Matte schnell nahe der Zieldicke komprimiert.

Große Luft- und Dampfvolumina ausgeben.

Gewährleisten Sie den intimen Strangkontakt für die nachfolgende Wärmeübertragung und den Harzfluss.

Erstellen Sie die anfängliche Stärke der internen Bond (IB).

1.2 Mittelzonen (Hauptabschnitt): Mattentemperaturanstieg, Harz schmilzt, fließt und beginnt zu heilen. Der Druck erfordert in der Regel eine allmähliche Reduzierung von hohen Werten auf:

Behalten Sie die Matte in der Nähe der Zieldicke auf.

Gewährleisten Sie für die IB-Stärke ausreichend Harzfluss und Vernetzung.

Vermeiden Sie übermäßigen Druck, der die Feuchtigkeit/flüchtige Flucht (Blasen/Delaminierung verhindern) vermeiden.

Erzielen Sie eine gleichmäßigere Druckverteilung und optimieren Sie das Dichteprofil (Kerndichte, die geringfügig niedriger als die Oberfläche).

1.3 Outfeed -Zonen (letzte Zonen): Harzhärte ist weitgehend vollständig; Das Board setzt. Druck muss weiter reduziert werden um:

Ermöglichen Sie die endgültige Aushärtung/Einstellung unter kontrolliertem Druck und minimieren Sie die internen Spannungen.

Nehmen Sie die Board 'Feder-Back ' (Elastic Recovery) auf, um eine stabile endgültige Dicke zu gewährleisten.

Verhindern Sie 'Ausbrüche ' oder Oberflächenschäden bei plötzlicher Druckentlassung.

Reduzieren Sie die Reibung zwischen Stahlgurten und Platten und schützen Sie die Gürtel.

2. Druckkurve -Einstellung und Einstellung:

2.1 Voreinstellung Kurve: Operatoren oder das Steuerungssystem definieren eine Drucksollpoint-Kurve über die 12 Zonen, die auf der Dicke der Zielplatine, der Dichtequalität, den Rohstoffeigenschaften (Holzarten, Stranggeometrie, Feuchtigkeitsgehalt), Harztyp und Härtungseigenschaften basieren. Diese Kurve beginnt normalerweise hoch bei der Einatmen, nimmt reibungslos durch die Mittelzonen ab und erreicht einen niedrigeren Niveau bei der Outfase.

2.2 Dynamische Einstellung:

Dickenüberwachung: Online -Dicke (z. B. Lasermessgeräte) Messen Sie die fertige Brettdicke am Drückenausgang.

Rückkopplungsregelung: Dicke Daten werden an das zentrale Steuerungssystem zurückgeführt (typischerweise ein fortschrittlicher SPS oder DCS). Wenn Abweichungen von der Zieldicke (z. B. zu dick/dünn) erkannt werden, fein die Drucksollerspunkte spezifischer Zonen (insbesondere Mittel-/Outfeed-Zonen) automatisch fein.

Feedforward Control: Für Echtzeitschwankungen der Mattendichte, Feuchtigkeit oder Dicke kann das System den Druck in Einatmedlemen oder frühen Zonen vorhersagend einstellen, um die endgültige Dicke schneller zu stabilisieren.

Zone Unabhängigkeit: Die Druckeinstellung in jeder Zone ist relativ unabhängig und ermöglicht eine sehr feine Kontrolle. Wenn beispielsweise in einem bestimmten Längsschnitt eine geringe Dichte nachgewiesen wird, kann der Druck in der entsprechenden Zone (en) einzeln erhöht werden. (Die Kontrolle ist noch feiner, wenn die Presse auch die Zonierung der Quermaschine aufweist).

3. Umsetzung der Druckregulierung:

3.1 Hydraulisches System: Jede Zone entspricht einer oder mehreren hydraulischen Zylindergruppen, die genau durch unabhängige Servoproportionalventile oder proportionale Ventile mit hohem Ansprechen gesteuert werden.

3.2 Drucksensoren: Drucksensoren mit hoher Präzision in jedem Zone überwachen den tatsächlichen Druck.

3.3 Steuerung geschlossen: Das Steuerungssystem vergleicht den Druckschild jeder Zone mit dem tatsächlichen Druckrückkopplungskopplungs. Unter Verwendung von Kontrollalgorithmen (z. B. PID) stellt es die Proportil -Ventilöffnung kontinuierlich an, um den Ölfluss/den Öldruck genau an die Zylindern der Zone zu steuern und den tatsächlichen Druck schnell und genau sicherzustellen, dass der Sollwert den Sollwert verfolgt.

4. Synergie mit Temperaturkontrolle:

Die 12-Zonen-Druckregulation ist immer eng mit der Zonentemperaturregelung koordiniert. Temperaturkurven weisen auch spezifische Profile auf (z. B. etwas niedrigerer Eingänger, um vorhanden von Oberflächen vorhanden, eine hohe Mitte für schnelles Härten, etwas niedrigeres Outfleed).

Druck und Temperatur bestimmen zusammen die Harz -Rheologie und Heilungsrate. Beispielsweise ist die richtige Kombination aus Druck/Temperatur in Zonen, in denen Harz schmilzt, für ein gleichmäßiges IB von entscheidender Bedeutung. Das System muss sicherstellen, dass Druck- und Temperatur -Sollwerte räumlich und zeitlich koordiniert werden.

5. Cross-Machine-Richtungsgleichmäßigkeit (optional):

Bei weiten Formaten wie 8 Fuß unterteilen einige fortgeschrittene Pressen jede Längszone in mehrere Unterzonen über die Breite (z. B. 3 oder 5), um eine konsistente Dicke und Dichte kreuzweise zu gewährleisten.

Diese Unterzonen haben unabhängige Druckmess- und Einstellungsfähigkeit (über Zonenzylindern oder zusätzliche Lenkzylinder). Dies kompensiert Querdruckschwankungen, die durch ungleichmäßige Bildung, Riemensteuerung oder Plattenablenkung verursacht werden und die die Gleichmäßigkeit der Breite in der Breite erheblich verbessert.

Ⅲ . Vorteile der 12-Zone-Konfiguration (für 8-Fuß-OSB)

1. Ausreichende Kontrollgenauigkeit: 12 Zonen liefern genügend Kontrollpunkte, um die erforderliche Druckkurve reibungslos zu definieren und zu verfolgen und sich an die komplexen physio-chemischen Veränderungen während der OSB-Heilung anzupassen.

2. Ausgezeichnete Dickenkontrolle: In Kombination mit Rückkopplungskopplung in der Ausgangsdicke erreicht eine sehr hohe Dicke -Toleranzkontrolle (z. B. ± 0,2 mm oder besser).

3.. Optimiertes Dichteprofil: Die Feindruckregelung trägt dazu bei, den idealen Dichtegradienten (höhere Oberflächendichte, etwas niedrigere Kerndichte) zu erreichen, die für die OSB -Biegefestigkeit, die interne Bindung (IB), die Schraubhalte und die dimensionale Stabilität von wesentlicher Bedeutung sind.

4. Reduzierte Defekte: Die präzise Kontrolle von hohen Drücken mit hohem Einatmen und niedrigem Outfleed minimiert effektiv die Delaminierung, Blasen, Oberflächenvorhöfe oder Plattenmarkierungen.

5. Anpassungsfähigkeit: Ermöglicht ein relativ flexibles Wechsel zwischen verschiedenen Dicken, Dichtequoten und Rohstoffrezepten.

6. Produktionsstabilität: Die dynamische Einstellungsfähigkeit reagiert schnell auf Prozessschwankungen (z. B. Materialänderungen, Bildungsschwankungen) und die stabile Produktqualität.

7. Effizienzkostbilanz: Im Vergleich zu mehr Zonen (z. B. 16, 22) bieten 12 Zonen eine gute Kontrollleistung mit moderaten Komplexität und Investitionskosten, was es zur Mainstream-Wahl für 8-Fuß-OSB macht. Weitere Zonen werden typischerweise für dickere Produkte (z. B. Strahlen) oder breitere Formate (z. B. 10 Fuß) verwendet.

Ⅳ . OSB Produktionslinienbreite Klassifizierung

1. Schmalbreite Linien (<8 Fuß)

Typische Breite: 1,83–2,13 m (6–7 Fuß)

Positionierung:

Linien der frühen Generation oder kleine Fabriken

Geeignet für regionale Märkte oder Bedürfnisse mit geringer Kapazität (<150.000 m³/Jahr)

Einschränkungen:

Niedrigere Produktionseffizienz, höherer Energieverbrauch pro Einheit

Inkompatibel mit Standardabmessungen für Konstruktionssubstrate (z. B. Boden-/Dachummeldung)

2. mittelgroße Linien (8–9 Fuß) → Industriestandard ✅

Typische Breiten:

2,44 m (8 Fuß): global dominanter industrieller Standard

2,74 m (9 Fuß): Verbesserte Linien in einigen Einrichtungen verbessert sich

Schlüsselvorteile:

Perfekte Ausrichtung auf Gebäudemodule: Ermöglicht ein effizientes Schneiden von Standardplatten (z. B. 1,22 m × 2,44 m).

Optimierte Kapazität: Jährliche Ausgabe typischerweise 250.000 bis 400.000 m³ (mit Hochgeschwindigkeits-kontinuierlichen Pressen)

Kosteneffizienz: steuerbare Investitions-/Wartungskosten mit ausgereifte Technologie

Anwendungen:

Kernkonfiguration für große OSB -Mühlen (Nordamerika, Europa, China)

Produktion der vollen Dicke (6–40 mm)

3. Breitlinienlinien (≥ 10 Fuß)

Typische Breiten:

3,05 m (10 Fuß)

3,66 m, selten)

Positionierung:

Ultra-große Linien, die modernste Technologie darstellen

Jährliche Kapazität ≥ 500.000 m³

Herausforderungen:

Hohe Ausrüstungskosten (steiler Preiserhöhung für Pressen, Stahlgurte, Platten)

Technische Komplexität (schwierige Druck-/Temperaturgleichmäßigkeitskontrolle über die Breite)

Begrenzte Marktanpassungsfähigkeit: Erfordert die Nachfrage nach extra großen Panels (z. B. Spezialstruktur)

Aktueller Status:

<5% globaler Anteil, hauptsächlich benutzerdefinierte Projekte (z. B. Mega-Pflanzen in Russland/Kanada ausgewählt)

Ⅴ . Warum 8-Fuß-Breite ist der Goldstandard der OSB-Industrie?

1. Kompatibilität mit Baustandards:

Globale Standardpanelgröße = 4 × 8 Fuß (1,22 m × 2,44 m). 8-Fuß-Linien erzielen eine 100% ige Materialnutzung durch das direkte Riss von Abfällen.

Kompatibel mit chinesischen Standards (1,22 m × 2,44 m oder 1,25 m × 2,50 m).

2. Optimaler Effizienzkostbilanz:

Breite | Jährliche Kapazität (× 1.000 m³) | Ausrüstungskosten | Energie/Tonne Kosten |

7 Fuß | 150–200 | Mittelhoch | Höher |

8 Fuß | 250–400 | Optimiert | Wettbewerbsfähig |

10 Fuß | 500+ | Sehr hoch | Untere |

3. Technische Reife:

Standardisierte Lösungen für 8-Fuß-Linien:

Bewährte 12-Zonen-Druckregelungssysteme

Etablierte Stahlriemenwartung und Temperatur Gleichmäßigkeitsprotokolle

Die 8-Fuß-Breite repräsentiert den 'Gold-Standard' für die OSB-Produktion und erreicht ein optimales Gleichgewicht zwischen Effizienz, Kosten und Marktanforderungen.

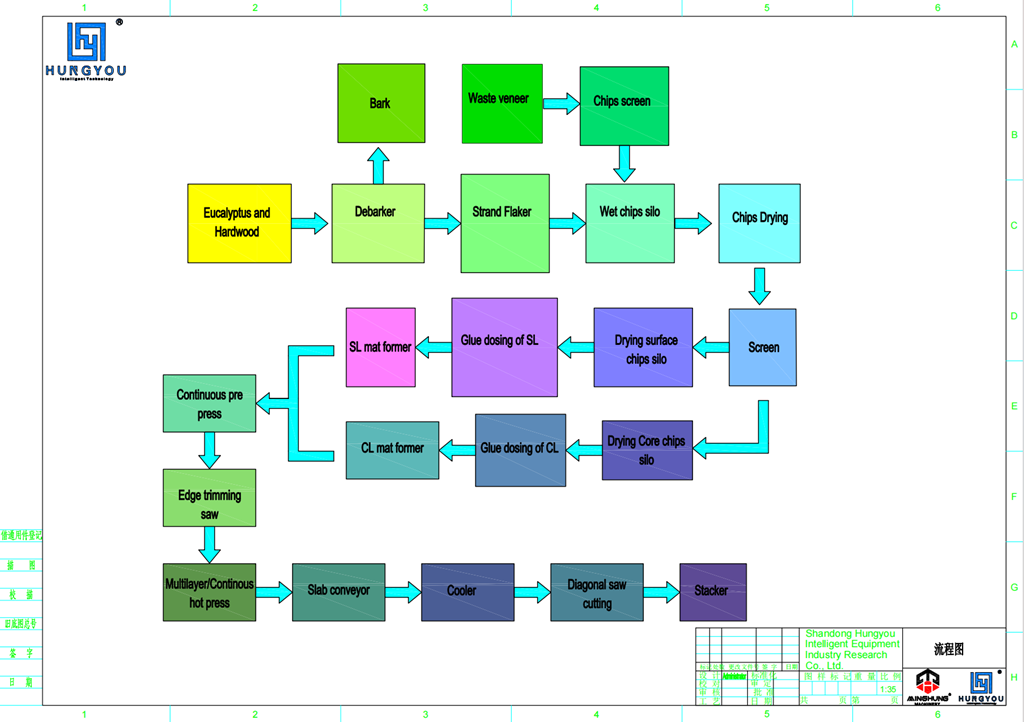

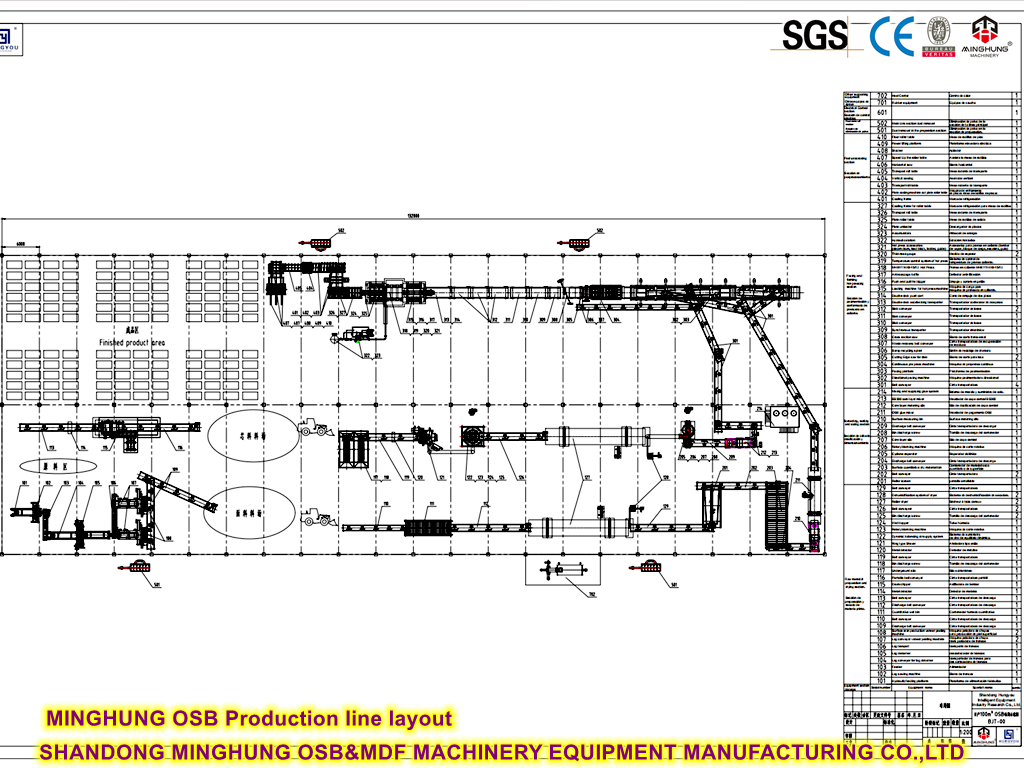

Unsere mechanischen Produkte

Fordern Sie Ihr kostenloses OSB -Leitungslayout an! Holen Sie sich End-to-End-Pflanzendesign von Strangvorbereitung bis hin zum Schleifen. Erhalten Sie einen 3D -Fabrikplan innerhalb von 30 Tagen.

Unsere Kontakte:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -Mail: minghungmachinery@gmail.com