|

Technischer Überblick

Entworfene jährliche Kapazität: 10.000 - 12.000 Tonnen (basierend auf spezifischer Dicke)

Anwendbares Material: Rotationsgeschnittenes Furnier aus Pappel, Eukalyptus, Kiefer, gemischtem Hartholz usw.

Eingabefeuchtigkeitsgehalt: 40% - 60% (Nassbasis)

Ausgangsfeuchtigkeitsgehalt: 8% - 12% (± 2%) (einstellbar)

Wärmequellenoptionen: Biomasse, Erdgas, Dampf, Wärmeöl

Steuermethode: Vollautomatische SPS + Touchscreen -Steuerung, unterstützt Remote -Diagnose

Installation: Modulare Montage vor Ort

|

Arbeitsprinzip

Das Kernaufgabeprinzip dieses Systems ist 'kontinuierlich, zonegesteuerte konvektive Heißlufttrocknung. '

Nasste Furnierblätter werden gleichmäßig auf einen Fördergürtel am Fütterungsende gelegt. Der Gürtel trägt dann den Furnier mit konstanter Geschwindigkeit durch einen länglichen Trocknertunnel, der in mehrere Stufen unterteilt ist.

Während dieser Reise durchläuft das Furnier nacheinander drei Hauptphasen:

1 .. Ziel ist es, das Furnier vorsichtig und gleichmäßig zu erhitzen und die Oberflächenzellwände aufgrund plötzlicher Exposition gegenüber hoher Hitze zu verhindern.

2. Trocknungszone konstanter Geschwindigkeit: Dies ist die Stufe der intensivsten Feuchtigkeitsverdampfung. Das System wendet hier die höchste Temperatur und Luftgeschwindigkeit an. Ein starker heißer Luft wird durch die Furnierschichten gedrückt und trägt das freie Wasser schnell weg. Das System steuert das Auspuffvolumen genau, um eine angemessene Luftfeuchtigkeit aufrechtzuerhalten, zu verhindern, dass die Furnieroberfläche zu schnell (Fallhärtung) verhärtet und sicherstellt, dass die innere Feuchtigkeit weiter nach außen wandert.

3. Fallrate Trockenzone: Sobald der Feuchtigkeitsgehalt des Furniers unter den Faser -Sättigungspunkt fällt, verschiebt sich die Verdampfung von der Oberfläche zur Freisetzung von Wasser von innerhalb der Zellwände und die Geschwindigkeit verlangsamt sich. Diese Phase erfordert sanftere Trocknungsbedingungen. Das System senkt die Temperatur und erhöht die Luftfeuchtigkeit (durch Reduzieren des Auspuffs), um übermäßige Spannungen zu verhindern, die zu Verzerrungen oder Rissen führen können, wodurch das gebundene Wasser in den Zellwänden sicher entfernt wird.

Während des gesamten Prozesses überwacht das intelligente zentrale Steuerungssystem über ein Netzwerk von Temperatur- und Feuchtigkeitssensoren, die über alle Trockenzonen verteilt sind, die Umgebungsbedingungen kontinuierlich. Es passt dynamisch den Wärmeausgang der Luftheizungen, die Geschwindigkeit der Zirkulationsventilatoren, die Öffnung der Abgabedämpfer und die Geschwindigkeit des Netzgurts ein. Dies stellt sicher, dass das Furnier von Anfang bis Ende die voreingestellte optimale Trocknungskurve strikt hält. Diese echtzeit-datenbasierte Kontrolle mit geschlossenem Kreislauf ist der Schlüssel zum Erreichen einer hohen jährlichen Leistung, der überlegenen Qualität und des geringeren Energieverbrauchs.

|

Kernkomponenten und ihre Funktionen

1. Modulare Trockenkammer

Ein extrem verlängerter Tunnel vom Typ isolierter Box, der in mehrere Trocknungsstadien unterteilt ist. Es verwendet ein modulares Design für die Baugruppe vor Ort und ist mit qualitativ hochwertigem Wärmeisolierungsmaterial gefüllt. Seine Funktion besteht darin, einen kontinuierlichen, gut isolierten Trocknungsraum zu bilden und dem Furnier eine stabile Umgebung zu bieten, um die gesamte Trocknungsreise zu vervollständigen und gleichzeitig den Wärmeverlust zu minimieren.

2. Luftheizungscluster mit hoher Effizienz

Um den enormen thermischen Bedarf zu befriedigen, funktionieren multiple Kapazität hocheffizienter Luftheizungen (z. B. Biomasse, Gasfeuer) in der Regel parallel oder serien. Seine Funktion besteht darin, eine stabile, ausreichende und effiziente Wärmequelle für das gesamte System bereitzustellen, das als 'Herz' wirkt, das die treibende Kraft zum Trocknen sicherstellt.

3.. Zonted -Kreislauf -Lüftersystem

Mehrere Hochleistungszentrifugalventilatoren mit hoher Leistung, die jeweils unabhängig von einem variablen Frequenzantrieb (VFD) gesteuert werden, befinden sich oben und unten in jeder Trocknungszone. Ihre Funktion besteht darin, leistungsstarke, unabhängig einstellbare vertikale durchdringende Luftströmung in ihren jeweiligen Zonen zu erzeugen, um sicherzustellen, dass die heiße Luft kraftvoll und gleichmäßig durch die dicken Furnierschichten fließt. Dieses System ist das 'Kraftpaket' für effiziente Wärme und Massenübertragung.

4. Intelligente Feuchtigkeitsabgasanlage

In jeder Trocknungszone werden elektrisch betätigte Abgabementen installiert. Ihre Funktion besteht darin, den Grad der Dämpferöffnung auf der Grundlage von Echtzeit-Luftfeuchtigkeitssensordaten aus dieser spezifischen Zone genau zu steuern. Es löst große Mengen an Feuchtigkeit in Hochtemperaturzonen aus und reduziert den Abgas in Zonen der Luftfeuchtigkeit, wodurch die Feuchtigkeitsumgebung in jeder Phase der Trockenkammer akribisch behandelt wird. Dies ist der Schlüssel zur Gewährleistung der Trocknungsqualität.

5. Wärmewiederherstellungssystem

Ein großer Luft-Luft-Wärmetauscher (z. B. Wärmerohr oder Plattentyp). Seine Funktion besteht darin, den Wärmeaustausch zwischen der ausgehenden Hochtemperatur, der Hochstrahlluft und der eingehenden frischen Kaltluft zu erleichtern und über 60% der Wärmeenergie aus dem Auspuff zu erholen, um die frische Luft vorzuheizen. Dies ist für ein 10.000-Tonnen-Kapazitätssystem von entscheidender Bedeutung, da es die Last des Hauptheizungssystems direkt und erheblich reduziert, was zu erheblichen Energiekosteneinsparungen führt.

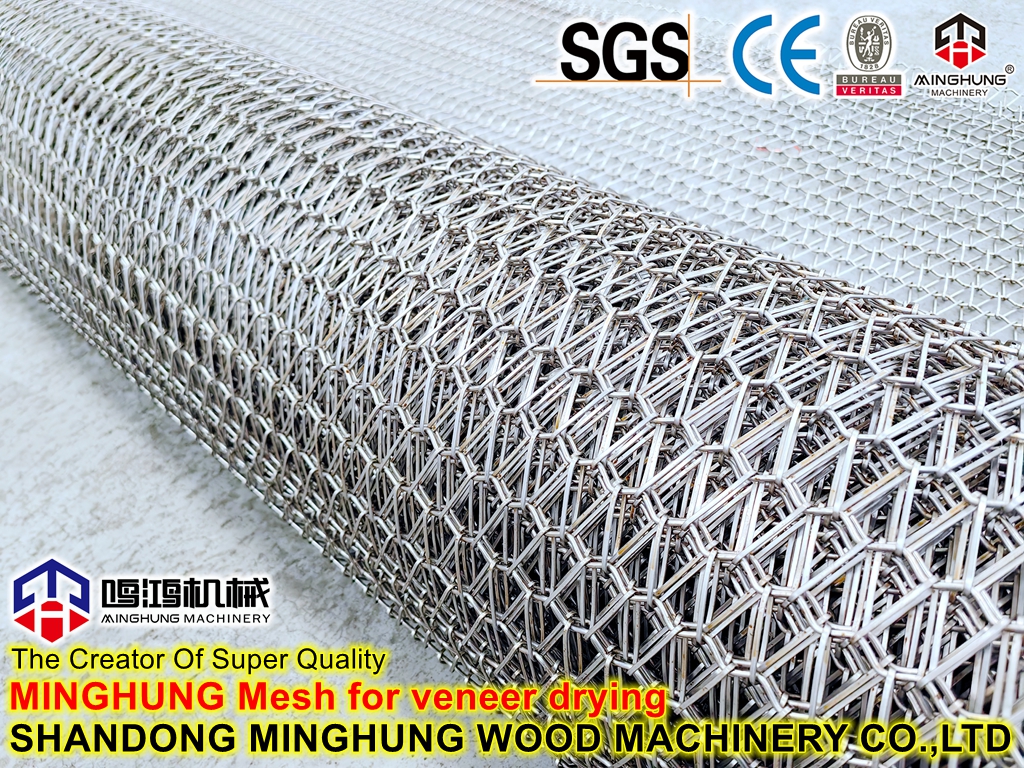

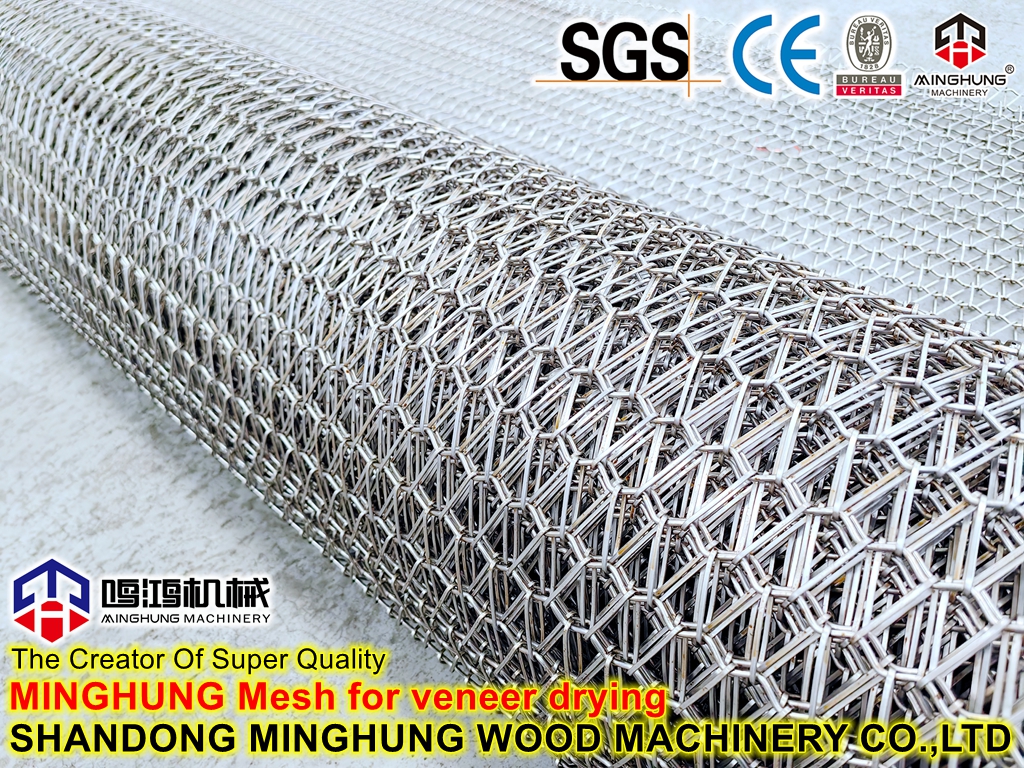

6. Kontinuierliches Fördersystem

Umfasst einen schweren Metallgürtel, Antriebsfahrer, Spannungsgeräte und ein Multi-Motor-Antriebssystem. Seine Funktion besteht darin, den Furnier reibungslos und kontinuierlich mit einer konstanten, einstellbaren Geschwindigkeit durch den gesamten Trocknertunnel zu tragen. Die Stabilität und Geschwindigkeit seines Betriebs bestimmen direkt die Ausgangs- und Trocknungszeit des Systems.

7. Zentrales intelligentes Steuerungssystem

Das 'Nervenzentrum' des Systems. Es umfasst einen industriellen PC (IPC) oder eine große SPS, einen Touchscreen -HMI sowie ein Netzwerk von Temperatur- und Feuchtigkeitssensoren sowie Online -Feuchtigkeitsdetektoren in allen Zonen. Zu den Funktionen gehören die Clusterkontrolle (Koordination mehrerer Heizgeräte, Lüfter und Dämpfer), das Speichern und Ausführen von Hunderten von Trocknungsrezepten, die Überwachung und Optimierung aller Betriebsparameter rund um die Uhr und die Generierung von Produktionsberichten und das Ermöglichen von Datenmanagement- und Remote-Diagnostik, um eine konsistente Qualität und effiziente Produktion zu gewährleisten.

8. Automatisches Materialhandhabungssystem

Beinhaltet einen automatischen Spreader (Einspeisung) und einen automatischen Stapler (Outfeed). Seine Funktion besteht darin, die gleichmäßige Verlegung von nasser Furnier sowie die Stapelung und Sammlung von getrocknetem Furnier zu automatisieren. Für ein 10.000-Tonnen-System ist dies eine Schlüsselkomponente für die Erreichung der Vollstreckung, die Vollstreckung, die Ersparnis von Arbeit und die Gewährleistung eines reibungslosen Workflows.

|

Zertifizierungen

|

Ausstellung

|

Paket und Transport

Wir bieten umfassende Turnkey-Projektdienste an, von Site-Umfrage, Lösungsdesign, Geräteherstellung, Installation und Inbetriebnahme, Personalschulung, Unterstützung nach dem Verkauf, zur Gewährleistung einer reibungslosen Projekteinführung und der Erreichung der erwarteten Ziele.