Öko-Sperrholzsystem in Möbelqualität

|

Hauptproduktionsausrüstung in der Linie

Eine komplette kontinuierliche Produktionslinie für umweltfreundliches Sperrholz in Möbelqualität umfasst hauptsächlich die folgende Kernausrüstung:

1. Holzverarbeitungslinie: Beinhaltet Holzsäge, Entrindungsmaschine, Heißwasserbad usw.

Regierungsgrad

Trennsäge

2. Furnierdrehmaschine (Schälmaschine): Die Kernausrüstung, die Stämme in Endlosfurnier schält.

Furnierdrehmaschine

Furnierschaltmaschine

3. Furniertrockner: Typischerweise vom Typ Walze oder Maschenband, zur präzisen Kontrolle des Furnierfeuchtigkeitsgehalts.

Furniertrockner

Furniertrockenmaschine

4. System zum Mischen und Auftragen von formaldehydfreiem Leim: Ein wichtiger Bestandteil der umweltfreundlichen Produktlinie umfasst Mischtanks für formaldehydfreien Leim und den Leimverteiler (kann vom Typ Walze oder Vorhangstreicher sein).

Klebemische

Giue-Verteilmaschine

5. Automatische Legelinie: Manuelle Legetische oder vollautomatische Legemaschinen.

6. Vorpressen: Normalerweise eine Kaltpresse zur ersten Mattenformung.

vordrückende Maschine

vor der Presse

7. Heißpresse: Das Herzstück der Produktionslinie; eine Heißpresse mit mehreren Öffnungen oder eine kontinuierliche Presse, die Wärme und Druck für die Aushärtung des Klebstoffs bereitstellt.

Sperrholz heiße Presse

Heiße Presse

8. Kühler/Wender: Kühlt und wendet die heißen Platten nach dem Pressen.

Drehmaschine

Turner

9. Bereich zum Aushärten (Würzen) der Platten: Ausgewiesener Bereich, in dem die Platten ruhen und Spannungen abbauen können.

10. Kalibrierschleifer: Normalerweise ein Breitbandschleifer, um die Plattendicke und Oberflächenglätte sicherzustellen.

Sperrholzschleifer

Schleifmaschine

11. Kapp- und Besäumsägen: Zum präzisen Besäumen der Plattenlänge und -breite.

Kantentrimmmaschine

Kappsäge

12. Qualitätskontrollzentrum: Beinhaltet Inspektionstische, Messwerkzeuge und Umweltprüfgeräte.

13. Automatische Stapel- und Verpackungsmaschine: Zum automatisierten Stapeln und Verpacken von Fertigprodukten.

Furnierstapler für Sperrholz

Furnierstapler

Die Herstellung von umweltfreundlichem Sperrholz in Möbelqualität ist ein Prozess, der „Präzisionsfertigung“ tief mit „grüner Technologie“ verbindet. Die präzise Kontrolle in jeder Phase, insbesondere die Anwendung formaldehydfreier Klebstoffe und die strengen Heißpress- und Schleifprozesse, stellen insgesamt sicher, dass das Endprodukt den extremen Anforderungen moderner Möbel an Gesundheit, Ästhetik und Haltbarkeit entspricht.

|

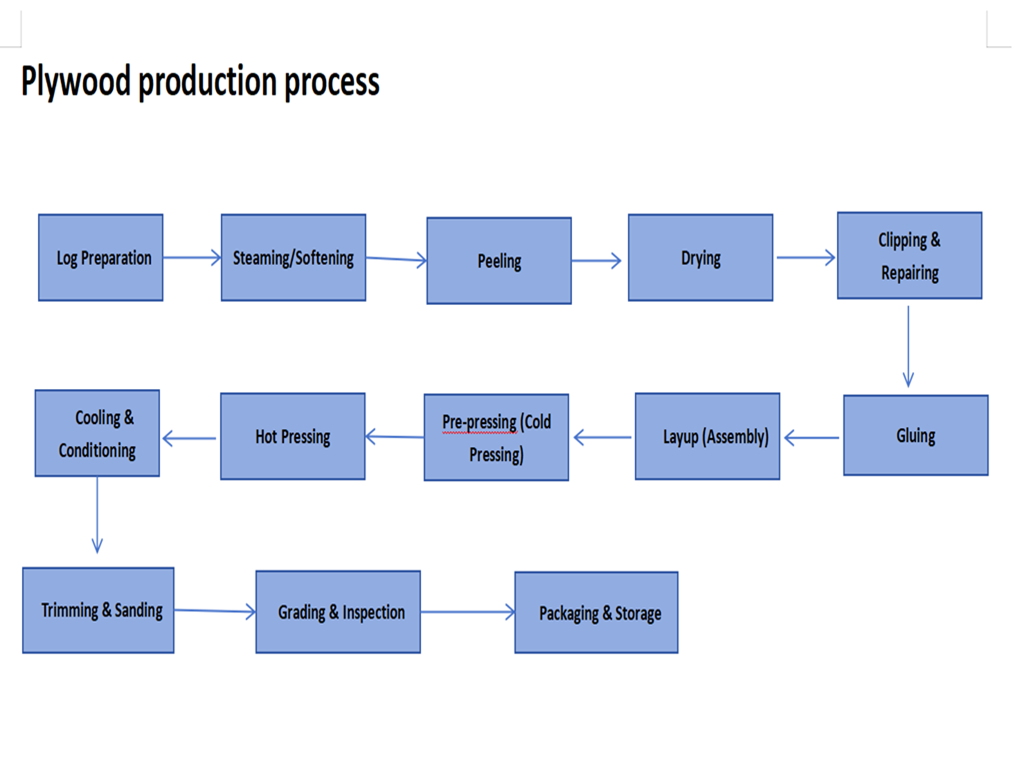

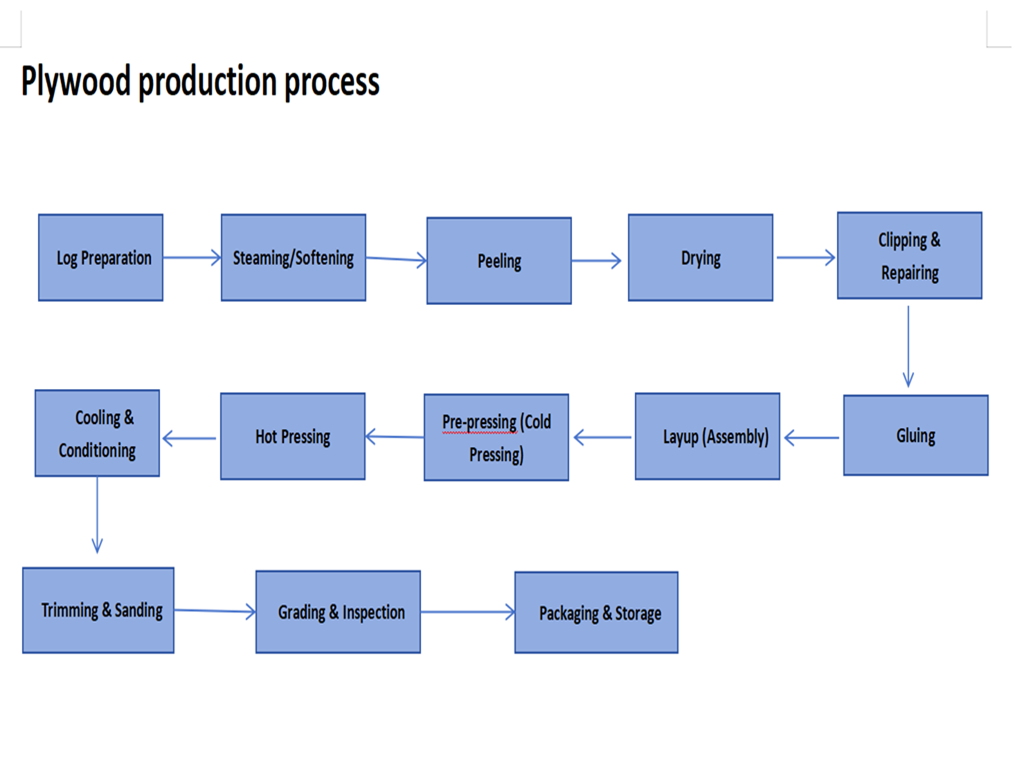

Produktionsprozess

Die Herstellung von umweltfreundlichem Sperrholz in Möbelqualität ist ein präziser, mehrstufiger Prozess, bei dem jeder Schritt entscheidend für die Umweltverträglichkeit, Stabilität und Ästhetik des Endprodukts ist.

Der Kernprozess ist wie folgt:

Phase eins: Rohstoffvorbereitung und Furnierverarbeitung

1. Protokollauswahl und -behandlung

Prozess: Es werden hochwertige Stämme (z. B. Eukalyptus, Pappel, Birke) aus nachhaltig bewirtschafteten Wäldern (z. B. FSC-zertifiziert) ausgewählt. Die Stämme werden in bestimmte Längen geschnitten und in einem heißen Wasserbad aufgeweicht, um das Schälen zu erleichtern.

Zweck: Gewährleistung umweltfreundlicher Quellen und kontrollierter Qualität der Rohstoffe.

2. Schälen und Trocknen des Furniers

Prozess: Die erweichten Holzabschnitte werden gedreht und auf einer Drehmaschine zu durchgehenden, gleichmäßig dünnen Blättern, die als „Furnier“ bezeichnet werden, geschält. Das nasse Furnier wird dann einem Trockner zugeführt, um seinen Feuchtigkeitsgehalt auf ein niedriges, gleichmäßiges Niveau (typischerweise 8 % bis 12 %) zu reduzieren und genau zu steuern.

Zweck: Herstellung der Grundbausteine aus Sperrholz. Das Trocknen ist von entscheidender Bedeutung, da ein hoher Feuchtigkeitsgehalt die Haftung des Klebers beeinträchtigt und später zu Verformungen führen kann.

Phase Zwei: Der Eco-Core – Kleben und Layup

3. Formaldehydfreies Kleben

Prozess: Die getrockneten Furnierblätter durchlaufen einen Leimverteiler, der eine gleichmäßige Schicht umweltfreundlichen Klebstoffs aufträgt. Für umweltfreundliches Sperrholz in Möbelqualität erfordert dies die Verwendung formaldehydfreier Klebstoffe wie Klebstoff auf Sojabasis oder MDI-Klebstoff.

Zweck: Dies ist der zentrale Schritt zur Erreichung des Status „umweltfreundlich“ und „formaldehydfrei“. Durch die Verwendung von biobasierten oder MDI-Klebstoffen wird der Eintrag von Formaldehyd an der Quelle verhindert.

4. Layup (Montage)

Prozess: Die verleimten Furniere werden manuell oder automatisch nach der „Symmetrieregel“ und der „Regel ungerader Zahlen“ zusammengefügt. Das bedeutet, dass die Faserrichtung benachbarter Furniere senkrecht ist und eine ausgewogene Festigkeit in alle Richtungen gewährleistet.

Zweck: Den Sperrholzrohling oder die Sperrholzmatte formen und damit die Grundlage für seine strukturelle Stabilität schaffen.

Phase drei: Formen und Aushärten

5. Vorpressen

Prozess: Die zusammengesetzte Matte wird zunächst einer Vorpresse zugeführt, wo sie unter kaltem oder leicht warmem Druck zunächst verdichtet wird.

Zweck: Erzielen einer anfänglichen Verbindung zwischen den Furnieren, Entfernen von Lufteinschlüssen und Erstellen einer dichten, handlichen Matte, die in die Heißpresse transportiert werden kann.

6. Aushärtung durch Heißpressen

Prozess: Dies ist das „Herzstück“ der Produktionslinie. Die vorgepresste Matte gelangt in eine Heißpresse, in der sie hoher Temperatur und hohem Druck ausgesetzt wird. Unter bestimmten Temperatur-, Druck- und Zeiteinstellungen härtet der Klebstoff schnell aus und verbindet die mehreren Furnierschichten dauerhaft zu einer festen Platte.

Zweck: Finalisierung der Plattenform und Verleihung der erforderlichen physikalischen und mechanischen Festigkeit.

Phase vier: Nachbearbeitung und Qualitätskontrolle

7. Abkühlen und Aushärten (Würzen)

Prozess: Die frisch gepressten, heißen Platten werden durch einen Kühler/Wender gekühlt. Anschließend werden die Platten für einen Zeitraum zum „Aushärten“ oder „Würzen“ gelagert.

Zweck: Innere Spannungen abbauen, den Feuchtigkeitsgehalt ausgleichen, die Plattenleistung stabilisieren und Verformungen verhindern.

8. Kalibrieren, Schleifen und Trimmen

Prozess: Die gealterten Platten durchlaufen zunächst einen Kalibrierschleifer zum Feinschleifen beider Oberflächen, um eine präzise Dicke und eine perfekt glatte, ebene Oberfläche zu gewährleisten. Dann schneiden Kapp- und Kantensägen die rauen Kanten ab, um exakte Abmessungen und glatte Kanten zu erzielen.

Zweck: Verbesserung des Aussehens und der Benutzerfreundlichkeit der Platte, Bereitstellung eines perfekten Untergrunds für nachfolgende Veredelungsprozesse wie Laminieren oder Kantenanleimen.

9. Inspektion und Verpackung

Prozess: Fertige Platten werden einer 100-prozentigen Prüfung unterzogen, einschließlich Dickenmessung, Prüfung von Oberflächenfehlern und Prüfung der Umweltverträglichkeit (z. B. Probenahme mit Formaldehyddetektoren). Qualifizierte Produkte werden von einer automatischen Stapel- und Verpackungsmaschine gestapelt und verpackt.

Zweck: Sicherstellen, dass alle versendeten Produkte zu 100 % den Qualitäts- und Umweltstandards für Sperrholz in Möbelqualität entsprechen.

|

Vergleich mit traditionellem Sperrholz

Besonderheit | Umweltfreundliches Sperrholzsystem in Möbelqualität | Gewöhnliches Bau-/Industriesperrholz |

Umweltstandard | Ein zentraler Indikator. Strebt kein zugesetztes Formaldehyd (NAF) oder einen extrem niedrigen Formaldehydgehalt an und verfügt über maßgebliche Zertifizierungen. | Kein Kernindikator. Erfüllt normalerweise nur die E1- oder E2-Standards; kann einen stechenden Geruch haben. |

Rohstoffe | Ausgesuchte, hochwertige Holzfurniere, frei von Löchern und Überlappungen. | Geringere Anforderungen an Holzart und Furnierqualität; Kann gemischtes Holz enthalten und Reparaturen aufweisen. |

Produktionsprozess | Präziser Leimauftrag, symmetrischer Aufbau, streng kontrollierte Heißpresskurven. | Relativ grober Prozess; höheres Risiko von Klebefehlern und Inkonsistenzen. |

Leistung | Hohe Festigkeit, hohe Stabilität, hervorragende Bearbeitungsleistung. | Durchschnittliche Leistung, anfällig für Verformungen und anfällig für Absplitterungen während der Bearbeitung. |

Aussehen | Glatte Oberfläche, klare Maserung, zum direkten Furnieren oder Lackieren geeignet. | Raue Oberfläche, oft als zu bedeckender Untergrund verwendet. |

Primäre Verwendung | Hochwertige Möbel, Innendekoration, Kinderzimmer, Gewerbeflächen. | Schalungen, Packkisten, Trennwände und andere nicht exponierte Strukturen. |

|

Hauptanwendungsszenarien

Hochwertige maßgeschneiderte Möbel: Kleiderschränke, Bücherregale, TV-Schränke, Esstische usw.

Kinder- und Kleinkindmöbel: Der Sektor mit den höchsten Anforderungen an Umweltschutz und Sicherheit.

Küchen- und Badezimmermöbel: Besonders die feuchtigkeitsbeständige Produktserie.

Feste Möbel für Hotels und Gewerbe: Wie Wandverkleidungen, feste Trennwände, Rezeptionstheken usw.

Innentüren und Türrahmen: Sorgt dafür, dass sich keine Verformungen oder Risse bilden.

Kunstwerke oder dekorative Komponenten, die aufwendiges Schnitzen und Laserschneiden erfordern.

Wir können innerhalb von 72 Stunden Werksdesign, Installation, Operator-Schulungen, 24-monatige Garantie und globale Ersatzteile anbieten.

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -Mail: osbmdfmachinery@gmail.com