1. Eigenschaften und Arten von Polyurethan-Gummiwalzen

1. Eigenschaften und Arten von Polyurethan-Gummiwalzen

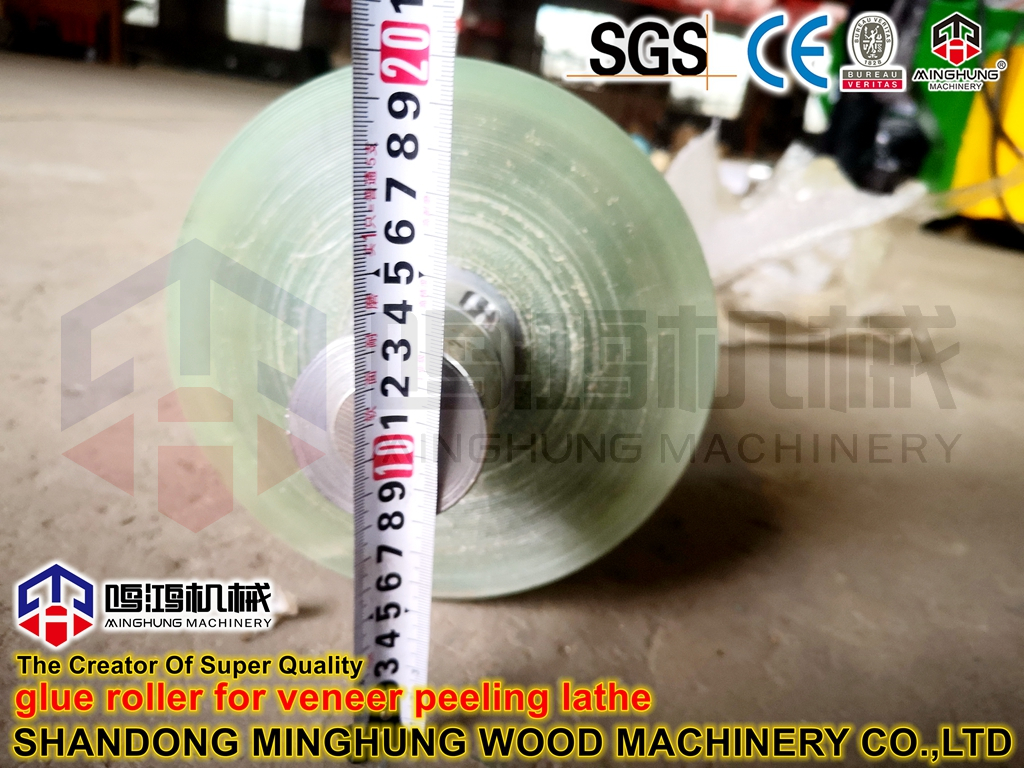

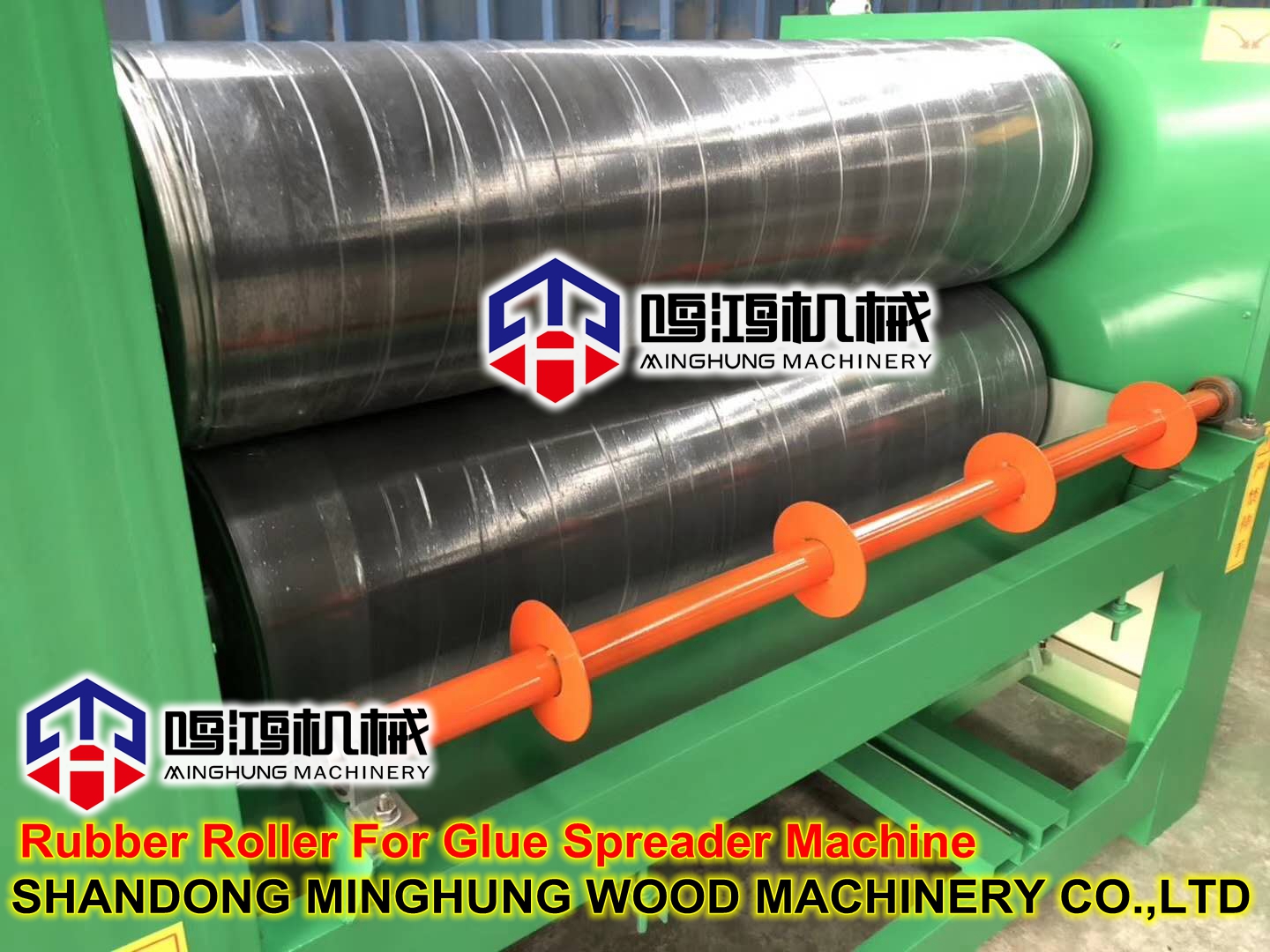

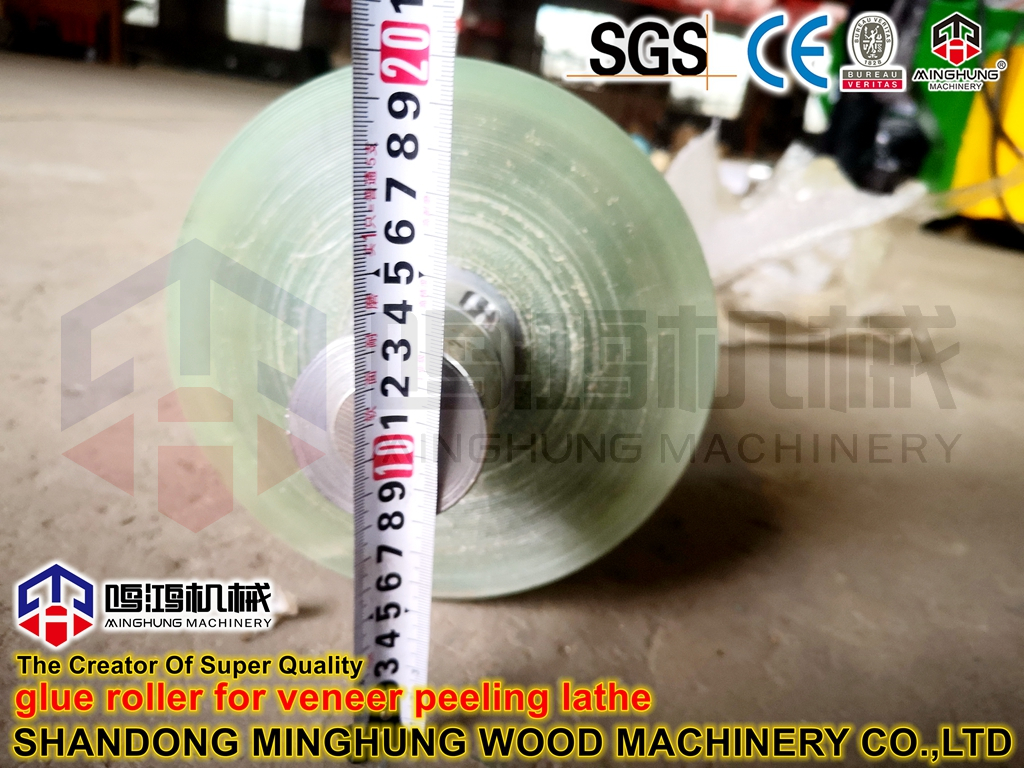

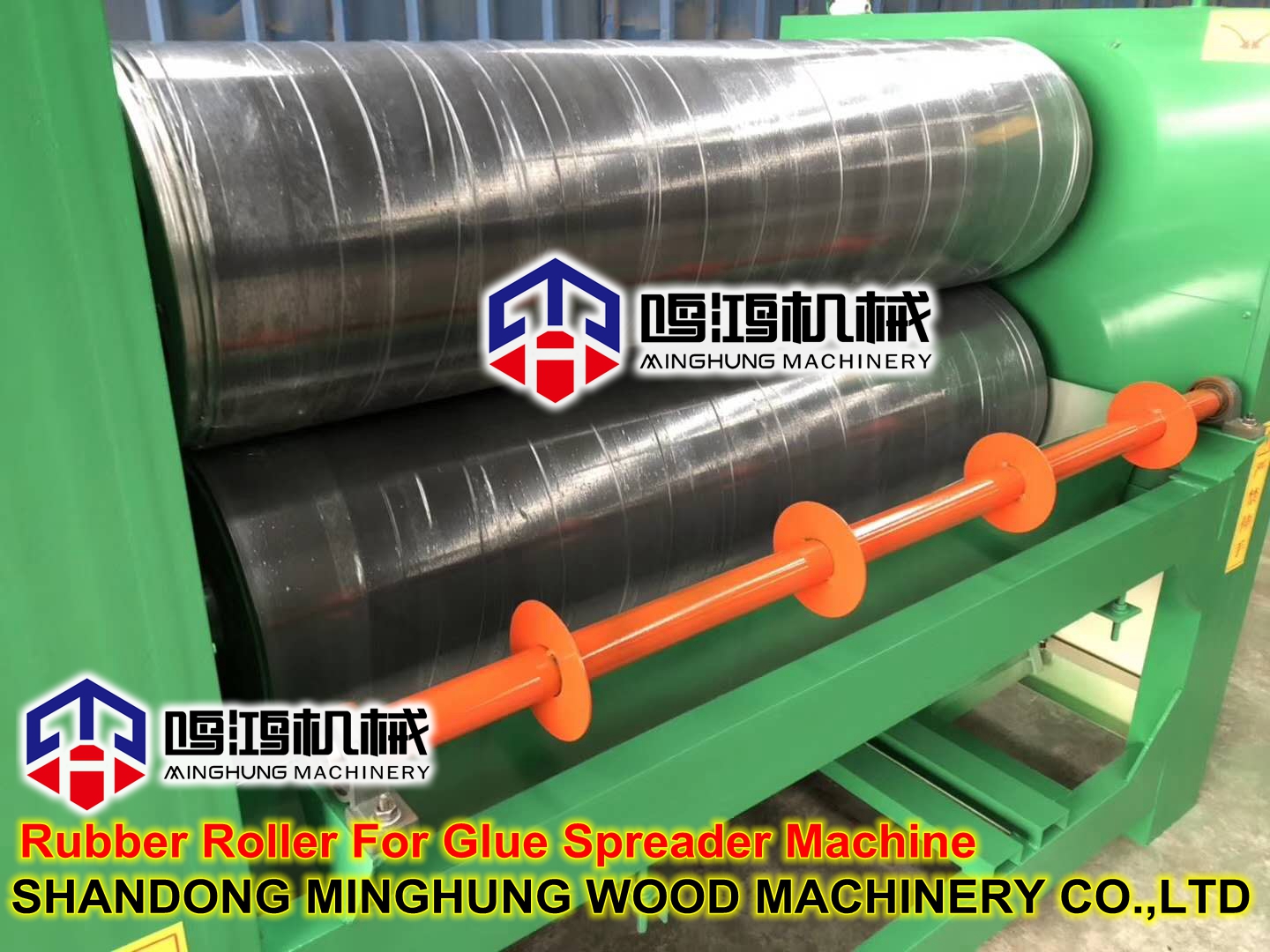

Das Gießen einer Polyurethan-Gummiwalze ist eine Art Gummiwalze, die mit flüssigem Polyurethankautschuk gegossen wird.Im Vergleich zu gewöhnlichen Gummiwalzen hat es eine höhere mechanische Festigkeit, eine hervorragende Verschleißfestigkeit und eine hervorragende Druckfestigkeit.ein breites Härtespektrum, dennoch hohe Elastizität bei hoher Härte;hohe Oberflächengüte;hervorragende Verarbeitungsleistung;Seine Haftung ist auch viel höher als die von gewöhnlichem Gummi und es eignet sich besser für den Einsatz bei einer bestimmten Liniengeschwindigkeit und hohem Druck.In letzter Zeit ist die Entwicklung von Polyurethan-Gummiwalzen sehr schnell vorangeschritten, und eine große Anzahl gewöhnlicher Gummiwalzen, die in der Vergangenheit verwendet wurden, wurden durch neue Polyurethan-Gummiwalzen ersetzt.Gießwalzen aus Polyurethankautschuk werden im Allgemeinen in drei Typen unterteilt: Polyestertyp, Polyethertyp und Polycaprolactontyp.Im Allgemeinen wird der Polyestertyp hauptsächlich für Gummiwalzen mit mittlerer und niedriger Härte verwendet.Es hat hohe physikalische und mechanische Eigenschaften und eine gute Lösungsmittelbeständigkeit und wird häufig in der Nichteisenmetallindustrie verwendet.Der Polyethertyp wird hauptsächlich für Hochgeschwindigkeits-Gummiwalzen mit hoher Härte verwendet.Es hat eine gute Wasserbeständigkeit, eine ausgezeichnete Beständigkeit bei niedrigen Temperaturen und eine gute Prozessleistung.Wird häufig bei der Herstellung von Ziehwalzen, Druckwalzen usw. verwendet. Der Polycaprolacton-Typ hat hervorragende umfassende Eigenschaften, Kältebeständigkeit und Hydrolysebeständigkeit und wird häufig als Druckwalzen und Gummiwalzen mit hohen Anforderungen verwendet.

2. Die grundlegenden Anforderungen an Gummiwalzen für Polyurethanmaterialien:

(1) Die von verschiedenen Gummiwalzen geforderten physikalischen und mechanischen Leistungsindikatoren müssen erfüllt werden;

(2) Es muss eine gute Haftung mit dem Kern haben, um die Prozessanforderungen des Verbindens und Formens zu erfüllen;

(3) Die Härte der Gummiwalze sollte den Anforderungen entsprechen und die Härte der Walzenoberfläche sollte gleichmäßig sein;

(4) Keine Blasen, Verunreinigungen und mechanische Beschädigungen auf der Oberfläche.

3. Die technische Hauptleistung der Gummiwalze

(1) Härte: Härtebezugswert verschiedener Gummiwalzen

(2) Oberflächenanforderungen: Je nach Verwendungszweck erfordern einige eine glatte Oberfläche oder eine spezielle Verarbeitung oder Behandlung.

(3) Mittelhöhenverhältnis: die Differenz zwischen dem Durchmesser des mittleren Teils der Gummiwalze und dem Durchmesser der Endkante.Seine Funktion besteht darin, die Durchbiegung und Verformung der schlanken Gummiwalze während des Betriebs auszugleichen, und die mittlere und hochgradige Rate der Gummiwalze nimmt mit zunehmender Länge der Gummiwalze zu.

4. Vorbehandlung des Metallspulenkerns:

(1) Reinigen Sie die Oberfläche des Walzenkerns sorgfältig, um Ölflecken, Schmiermittel und organische Stoffe zu entfernen, die durch Metallbindungen entstehen.Die Reinigungslösung kann ein herkömmliches Reinigungslösungsmittel oder Trichlorethylen sein.

(2) Entfernen Sie vorsichtig Rost oder Oxid auf der Oberfläche des Rollenkerns.Übliche Sandstrahlbehandlung: Für Walzenkerne aus Kohlenstoffstahl werden Aluminiumoxid-Strahlmittel mit Maschenweite 80–100 empfohlen;Schleifmittel mit 140-320 mesh werden für das Nasssandstrahlen von Aluminiumwalzenkernen empfohlen.Nach dem Strahlen sollte die Oberfläche mit einem Lösungsmittel gereinigt werden.Reststaub entfernen.Für eine gute Klebewirkung sollten Walzenkerne aus Kohlenstoffstahl innerhalb von 4 Stunden nach dem Sandstrahlen verklebt werden, und Walzenkerne aus Aluminium können innerhalb von 72 Stunden nach dem Sandstrahlen verklebt werden.

(3) Tragen Sie vorsichtig einen geeigneten Klebstoff auf (z. B. NA-1, Chcmlock-218, Thixon422 usw.). Nach dem Auftragen des Klebstoffs sollte der Walzenkern 20 Minuten lang bei 90 ± 10 ° C an trockener Luft getrocknet werden Behandlung für 1 Stunde, und dann der CPU-Gießvorgang.

Zweitens der Produktionsprozess der Gummiwalze

Produktionsprozess

(1) Beispiel einer Präpolymerherstellung

① Dehydratisierung von Polyesterpolyol (in einem Dehydratisierungskessel): Polyester mit Mn2000 (Hydroxylzahl 53–59, mgKOH/g, Schmelzpunkt 40–50°C) wird erhitzt und in einem Edelstahl- oder Emailkessel unter Rühren auf Dehydratisierungstemperatur geschmolzen 100-140 ℃ (Polyether 100-110 ℃), Vakuumentwässerung mit einem Restdruck von 5 mmHg für 30-60 Minuten, damit der Wassergehalt weniger als 0,05 % beträgt (Austrocknung kann am Schauglas beobachtet werden).Um die Flüssigkeit im Tank vollständig zu entgasen, kann die Rührvorrichtung intermittierend ein- und ausgeschaltet werden, und nach einer Vakuumphase kann die Erwärmung des Reaktionstanks gestoppt werden, um die Temperatur des Materials auf 70-80 ° zu senken C.

② Synthese von Präpolymeren (durchgeführt in einem Reaktionskessel);Die Leistung des Produkts hängt von den verwendeten Rohstoffen und ihren Anteilen und Verarbeitungstechniken ab.Wählen Sie zunächst die geeigneten Rohstoffe nach den Leistungsanforderungen, wie Temperatur, Beanspruchung, Kontaktmedium und Standzeit, und wählen Sie dann das geeignete Verhältnis und die Prozessbedingungen entsprechend der erforderlichen Härte (wie Mischtemperatur, Gieß- und Entformzeit, und Vulkanisationsbedingungen usw.).Um die Qualität des Prepolymers sicherzustellen, werden die Polyester-Dehydratisierung und die Prepolymer-Synthese vorzugsweise nicht im selben Kessel durchgeführt, und die Prepolymer-Synthesereaktion wird unter dem Schutz von trockenem Stickstoff durchgeführt.Um eine heftige Reaktion und einen schnellen Temperaturanstieg zu verhindern, muss eine Kühlvorrichtung vorgesehen werden.Empfohlene Fütterungsreihenfolge: zuerst TDI zugeben und dann Polyester zugeben.Wenn die Reaktion heftig ist, kann Polyester schrittweise zugegeben werden, um den Reaktionsprozess stabil und die Reaktionstemperatur leicht kontrollierbar zu machen.Das synthetisierte Prepolymer hat einen geringeren Gehalt an freien Isocyanat-Monomeren und eine regelmäßigere Struktur..Bei 80±5°C halten, 1-2 Stunden reagieren lassen und den Gehalt an Isocyanatgruppen analysieren.Prepolymere in- und ausländischer Marken, die den Anforderungen entsprechen, können unter möglichen Konditionen ebenfalls bezogen werden.

③ Entgasen des Prepolymers;Entgasen für 30-60 Minuten bei 85±5℃ und einem Restdruck von 5mmHg.

(2) Gießmaschine Gießen:

① Technischer Schlüssel: Die Gießmaschine ist die Schlüsselausrüstung bei der Herstellung von Gieß-Polyurethan-Elastomer (CPU).Seine wichtigsten technischen Anforderungen sind wie folgt:

a.Genaue Dosierung und stabile Messung: Es werden hochpräzise Dosierpumpen mit Temperatur- und Druckbeständigkeit sowie präzisen Übertragungs-, Einstell- und Anzeigegeräten verwendet, deren Messgenauigkeit ≤ 0,5 % beträgt.

b.Das Mischen ist gleichmäßig und es werden keine Luftblasen erzeugt.Die spezielle Struktur des Hochgeschwindigkeits-Mischkopfes wird übernommen.Wenn die Viskosität und das Verhältnis der beiden Komponenten der Stammlösung sehr unterschiedlich sind, kann die Vermischung gleichmäßig gewährleistet werden, so dass die hergestellten Produkte makroskopisch frei von Luftblasen sind, und die Einstellung ist flexibel und bedienbar.praktisch.

c.Die Temperatur ist stabil und genau: Die Temperaturänderung der Stammlösung beeinflusst die Viskosität, den Druck, die Messgenauigkeit und das Mischungsverhältnis der Stammlösung, wodurch die Produktqualität instabil wird.Insbesondere die B-Komponente (MOCA) ist bei Raumtemperatur fest.Wenn die Materialtemperatur zu niedrig ist, stirbt es und kann nicht betrieben werden.Wenn die Materialtemperatur zu hoch ist, ändert es leicht die Farbe und beeinträchtigt die Qualität des Produkts.Das üblicherweise verwendete Elektroheizungs-Wärmeträgeröl-Umlaufsystem, das die Rohflüssigkeit, die Dosierpumpe und den Gießkopf erwärmt, wird automatisch von einem intelligenten zeitproportionalen digitalen Temperaturregler gesteuert.

② Gießprozess: Fügen Sie MOCA (Schmelztemperatur > 110℃) in den B-Materialtank hinzu, um das Heizsystem jeder Komponente zu starten, damit die A- und B-Materialien die erforderliche Temperatur erreichen und entsprechend zirkulieren.Bei Bedarf kann das A-Material zunächst vakuumentgast werden.Um Blasenfreiheit im Prepolymer zu erreichen, Drehzahl und Schluckvolumen der Dosierpumpe entsprechend den Rezepturvorgaben einstellen, damit die A- und B-Materialien das gewünschte Mischungsverhältnis erreichen.Aktivieren Sie die Gießtaste, dann werden die Materialien A und B in der Mischkammer des Gießkopfes durch Hochgeschwindigkeitsmischen gleichmäßig gemischt.Wenn die ausgetragene Mischung im transparenten Schlauch keine Blasen enthält, kann sie in die Form gegossen werden (Form und Walzenkern sind vorkonditioniert und auf 80-110°C vorgewärmt).Wenn das Zeitintervall zwischen den beiden Güssen lang ist (mehr als die Hälfte der Lebensdauer des Wasserkochers), sollte die Mischkammer automatisch mit einem Reinigungsmittel (Dichlormethan oder Trichlorethylen) gereinigt werden (automatisch gesteuert durch eine Computerprogrammsteuerung).Wenn das Gießen aufhört, schalten die A- und B-Stammlösungen automatisch in ihre jeweiligen Zirkulationszustände und kehren in ihre jeweiligen Tanks zurück.

(3) Reifung und Nachbearbeitung:

① Formvulkanisation (Modellvulkanisation), die Gummiwalze wird vor dem Entformen in der Form vulkanisiert, und ihre Temperatur kann unter der Voraussetzung, dass ihre chemische Struktur nicht beschädigt wird, so hoch wie möglich gewählt werden, um die Kettenverlängerung und Vernetzung zu beschleunigen Reaktion, Verkürzung der Trennformzeit, Verbesserung der Form- und Geräteauslastung, oft 100-200 ℃, 60-120min ist angemessen.

② Nachvulkanisation: bezieht sich auf den Prozess der fortgesetzten Erwärmung und Vulkanisation, nachdem die Gummiwalze entformt wurde.Die Temperatur ist etwas niedriger als beim Formen und Vulkanisieren.

③ Oberflächennachbearbeitung: Je nach Bedarf Drehen oder Schleifen auf Bearbeitungsmaschinen.

(4) Zu beachtende Punkte:

① Die Formstruktur ist angemessen, die Montage ist sicher und die Trennfläche leckt weder Klebstoff noch Luft.

② Die Temperatur ist ausgeglichen, und die Temperatur der Form, des Walzenkerns und der Gummimischung ist im Wesentlichen gleich, und die Temperatur jedes Teils der Form ist im Wesentlichen gleich.

③ Der Fließpunkt der Gummimischung kann im Kern der Rolle oder am Rand der Form liegen und sollte fest gehalten werden, um keine Luftblasen zu erzeugen.

4. Bevor die Gummiwalze die Entformungsfestigkeit erreicht, bewegen Sie die Form nicht zufällig, um Risse zu vermeiden.

⑤ Beim Zusammenbau der Form und des Rollenkerns sollte besonders darauf geachtet werden, dass der mit Klebstoff beschichtete Rollenkern nicht die Innenwand der Form berührt, was die Verbindungsqualität der Gummirolle beeinträchtigt.Das heißt, es darf kein Tonbindemittel auf die Form gelangen und kein Formtrennmittel auf dem Rollenkern haften bleiben.

6. Nach der vulkanisierten Gummiwalze wird nach Erreichen der erforderlichen Festigkeit eine mechanische Nachbearbeitung wie Oberflächenschneiden und Polieren durchgeführt, um die Rauheit der Walzenoberfläche und die Konzentrizität der Walzenwelle sicherzustellen.

(5) Grundvoraussetzungen für CPU-Produktformen:

①Material: Die Auswahl sollte sich auf Folgendes konzentrieren: ausreichende Festigkeit;ausreichende Hitzebeständigkeit und Dimensionsstabilität;Haltbarkeit, die den Anforderungen an die Lebensdauer entspricht;niedrige Herstellungskosten.Wenn es bei der Massenproduktion um Haltbarkeit geht, werden üblicherweise Metallmaterialien verwendet, und nichtmetallische Formen wie Epoxidharz werden üblicherweise für Einzelstücke oder Testprodukte verwendet.Wenn Druckspannen verwendet wird, werden Metallformen verwendet.

② Struktur: Neben der Gewährleistung der geometrischen Form und Größe des Produkts sollte auch auf die Gießposition, die Trennfläche und den Auslass geachtet werden, um Folgendes zu erreichen: a.Erleichtern das Gießen und Entformen des Produkts;b.Stellen Sie die Qualität der Arbeitsfläche des Produkts sicher;c.Es ist zweckmäßig, das Gas in den Hohlraum abzulassen;d.Es ist bequem für die Herstellung und maschinelle Bearbeitung der Form und verringert die Kosten der Form.

(6) Die Hauptfaktoren, die die Leistung von Polyurethan-Gummiwalzen beeinflussen:

① Der Hauptfaktor des Molekulargewichts von Polyol auf die Leistung der Gummiwalze: Die Größe des Molekulargewichts bestimmt die Dichte der charakteristischen Gruppen im Polyurethanelastomer: Der Polyestertyp steigt mit dem Molekulargewicht, die physikalischen Eigenschaften können sein verbessert;und der Polyethertyp nimmt mit dem Molekulargewicht zu, seine Flexibilität wird verbessert und die Zugfestigkeit und der Modul nehmen ab.Im Allgemeinen sollte das Molekulargewicht von Polyol zwischen 1100–2200 kontrolliert werden.

② Einfluss des prozentualen Gehalts an Prepolymer-Isocyanatgruppen (NCO): Mit der Erhöhung von NCO nehmen Härte, Reißfestigkeit, Zugfestigkeit und Zugfestigkeit zu, und die Viskosität des Prepolymers nimmt ab, was leicht zu entgasen und zu mischen ist, und die Dehnung Ein zu hoher NCO-Gehalt führt zu einer zu hohen Vulkanisationsgeschwindigkeit der Gummimischung (9 die Lebensdauer des Kessels wird verkürzt), was für den Gießprozess äußerst ungünstig ist.Daher beträgt der NCO-Prozentsatz im Allgemeinen 2,4–6,5 %.NCO% MOCA-Dosierung 2,9 8,3 4,2 12 5,1 14,5 6,0 17,1 7,1 20 Härte Shore A 8,3 90 95 96 Shore B 44 50 60 78

③ Einfluss des Kettenverlängerungskoeffizienten: Das Äquivalentverhältnis von Amin-Feststoff (MOCA) zu NCO im Präpolymer (NH2/NCO) hat einen signifikanten Einfluss auf die physikalischen Eigenschaften der Verbindung, im Allgemeinen sind 0,85–0,95 % angemessen.Für das MOCA-Vernetzungssystem sollte generell ein leichter NCO-Überschuss eingehalten werden, damit das Elastomerprodukt einen geeigneten Vernetzungsgrad aufweist.Wenn der Kettenverlängerungskoeffizient 0,88 beträgt, erreichen die chemische Vernetzung und die physikalische Vernetzung ein gutes Gleichgewicht, und die Gesamtleistung des Elastomers ist am besten.Gut: Wenn es 1 oder mehr erreicht, ist die Festigkeit aufgrund der weichmachenden Wirkung von MOCA und der Schwächung der chemischen Vernetzung und der Wasserstoffkette offensichtlich verringert und die bleibende Verformung ist groß.(So praktisch Versicherung ist, so nimmt das Kettenerweiterungssystem oft 0,85).

Einfluss der Mischtemperatur: Aufgrund der unterschiedlichen Arten von Prepolymeren und Kettenverlängerungen sind auch die Prozessbedingungen (Mischtemperatur) unterschiedlich.Die Mischtemperatur erhöht die Lebensdauer des Kessels und verkürzt die Gelierzeit.Eine zu niedrige Mischtemperatur ist für feste Kettenverlängerer nicht geeignet.Erlaubt, obwohl es vorteilhaft ist, die Lebensdauer des Kessels zu verlängern und die physikalischen Eigenschaften zu verbessern, ist es leicht zu entgasen und gleichmäßig zu mischen (weil die Viskosität zunimmt), so dass der Kettenverlängerer nicht im Prepolymer ausfällt.Zum Beispiel ist MOCA 110-120 ℃ angemessen.Leben im Kessel: Wenn die beiden flüssigen Rohstoffe der CPU gemischt und aufeinandertreffen, kommt es zu einer Reaktion – Kettenverlängerung und Polymerisation – die Mischung verliert nach und nach ihre Fließfähigkeit.Üblicherweise beginnen die beiden Rohstoffe mit dem Mischen, bis die Mischung im Grunde das Fließen verliert.Dieser Zeitraum wird als Lebensdauer des Wasserkochers bezeichnet.

3. Hauptausrüstung:

1. Reaktor: Wird zur Polyol-Dehydratisierung und Prepolymer-Synthese und Entschäumung verwendet.Der dreischichtig aufgebaute Reaktor mit Edelstahl-Innentank, zusätzlichem Thermomantel und äußerer Polyurethan-Hartschaum-Dämmschicht kann verwendet werden, mit Ankerrührwerk, Elektroheizung, Wärmeleitölkreislauf und Temperiersystem, Vakuumpuffertank und Vakuumpumpsystem.Der Kessel sollte mit Prozessleitungsöffnungen wie Beschickung, Entleerung, Beobachtung, Temperaturmessung, Druckmessung und Vakuum, sicherer Entlüftung und Vakuumierung ausgestattet sein und sein Volumen hängt von der erforderlichen Leistung ab.Die üblicherweise verwendete Vakuumpumpe ist eine zweistufige Drehschieberpumpe.Das Gasvolumen beträgt 8 oder 15 Liter/Sek.

2. Gießmaschine: Da die CPU die Eigenschaften einer kurzen Lebensdauer im Kessel, einer schnellen Gelgeschwindigkeit und einer großen Klebstoffmenge für ein einzelnes Stück aufweist, muss sie von einer Gießmaschine hergestellt werden, um hochwertige Gummiwalzen herzustellen .Merkmale der Hochtemperatur-Polyurethan-Elastomer-Gießmaschine der Serie CPU20F:

(1) Das Rohstoffzirkulationsverfahren jedes Systems:

① Das Rohmaterial wird durch den vollen Durchfluss des Materialtanks zirkuliert - Dosierpumpe - Gießkopf-Umschaltventil - Rohmaterialtank, wodurch eine gleichmäßige Materialtemperatur und ein stabiler Durchfluss gewährleistet werden können.

② Der Materialtank kann mit trockenem Chlorgas gefüllt werden, um das Mischen von Wasser und die Verschlechterung der ursprünglichen Flüssigkeit zu verhindern.Der Rücklaufanschluss für die Zirkulation der Rohflüssigkeit befindet sich am Boden des Materialtanks, wodurch keine Luftblasen eingebracht werden.

③ Durch den Ausgleichszyklus - der Förderdruck (mit zuverlässiger Drosselung und präziser Druckregelvorrichtung), die Genauigkeit des Mischungsverhältnisses und das stabile Fördervolumen werden verbessert.

(2) Nehmen Sie ein hochpräzises Messsystem an:

① Die Präzisionsdosierpumpe mit niedriger Geschwindigkeit mit Temperaturbeständigkeit, Druckbeständigkeit und hoher Härte wird übernommen, und die Durchflussrate ist genau und stabil.

② Nehmen Sie ein hochpräzises importiertes Frequenzumwandlungs-Geschwindigkeitssteuergerät an, um das Mischungsverhältnis und den Durchfluss einzustellen, was flexibel, bequem und sicher ist.

③ Durch den großen Drehzahl-Einstellbereich kann die erforderliche Genauigkeit auch bei kleinem Spuckvolumen oder geringer Viskosität gewährleistet werden.

(3) Gießkopf mit hoher Effizienz und fortschrittlicher Struktur

① Wenn die ursprüngliche Lösung jeder Komponente vom Kreislauf zum Ausspucken umgeschaltet wird, wird sie schnell synchronisiert, und es tritt kein Vorlauf- oder Nachlaufphänomen auf.

② ② Ausgestattet mit hochpräzisen Drossel- und Rücklaufeinstellvorrichtungen, die den Umlauf- und Förderdruck ausgleichen, die Genauigkeit des Mischungsverhältnisses verbessern und die Qualität der Produkte sicherstellen können.

③ Mit einem speziellen und bewährten Mischkopf wird die zweikomponentige Stammlösung mit großem Viskositätsunterschied und unterschiedlichem Mischungsverhältnis in kürzester Zeit gleichmäßig und blasenfrei gemischt.Es kann die Luft in der Mischkammer schnell entfernen, sodass der anfängliche Verlust an gemischter Flüssigkeit geringer ist.

4. Die speziell entwickelte Rotationswellendichtungsvorrichtung wird verwendet, um sicherzustellen, dass das Material nicht gegossen wird, was eine zuverlässige Schmierung und einen einfachen Austausch gewährleistet.

5. Das Schaltventil ist mit präzisionsgefertigtem PTFE abgedichtet, das leicht einzustellen ist und keine thermische Verformung aufweist.

6. Der spezielle pneumatische Reinigungsschalter sorgt dafür, dass die Reinigungsflüssigkeit und die Druckluft, die zum Reinigen der Mischkammer verwendet werden, durch die Materialauswurföffnung ausgespuckt werden, sodass sie niemals blockiert wird und das Gemisch nicht zurückfließt.

(4) Die Steuerung und das elektrische System sind fortschrittlich, zuverlässig und stabil:

① Verwendung einer Computerprogrammsteuerung zur Steuerung des Gießens und der automatischen Reinigung, einfache Bedienung, bequeme Wartung, klare Linien und geringe Ausfallrate.

② Verwendung eines intelligenten zeitproportionalen digitalen Temperaturreglers und eines Platinwiderstands zur Steuerung der Temperatur von Material A;Material Ein Medium;Material B Stammlösung;Material B mittel;B Dosierpumpe und Gießkopftemperatur, intuitiv, einfach zu steuern und einzustellen.

③ Digitale Anzeige von Rohflüssigkeitsdruck, (Überdruckalarm) Durchfluss und Mischkopfdrehzahl können digital angezeigt werden.

3. Form- und Walzenkern-Heizgerät: Beziehen Sie sich auf die Größe der Form und des Walzenkerns und entwerfen Sie ein entsprechendes Heizgerät.Es sollte auf 90 ± 10 ℃ erhitzt werden, und häufig wird eine elektrische Ferninfrarotheizung mit Temperaturregelung und -anzeige verwendet.

1. Eigenschaften und Arten von Polyurethan-Gummiwalzen

1. Eigenschaften und Arten von Polyurethan-Gummiwalzen